新技術・新材料の実例

新技術・新材料

蓄積した社内技術と外部技術を融合し、新技術・新材料を開発

1顧客ニーズの把握

2社内技術検討

3新材料の開発

4製品化

新技術・新材料事例

肉盛材料

SNW-850P材の開発 (特許5632358)

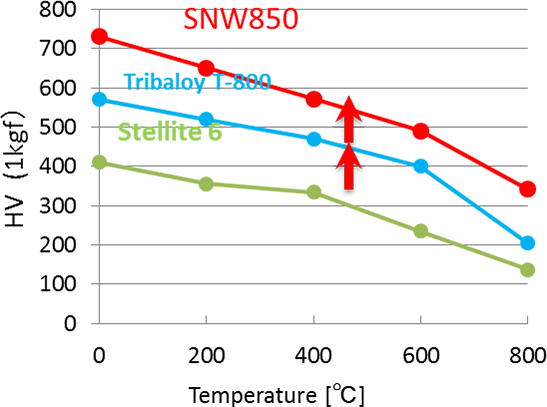

石油精製・石油化学プラントの高温(800℃)で使用されるプラント部品に使用されるトリバロイT800を改良し、トリバロイT800よりも高温硬度をUPさせた材料です。

SNW850P

トリバロイT800

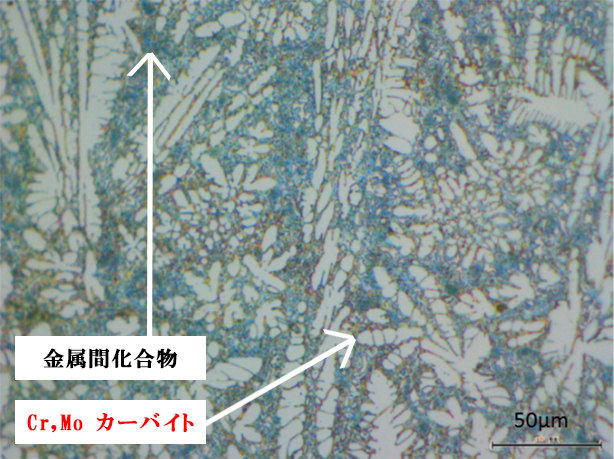

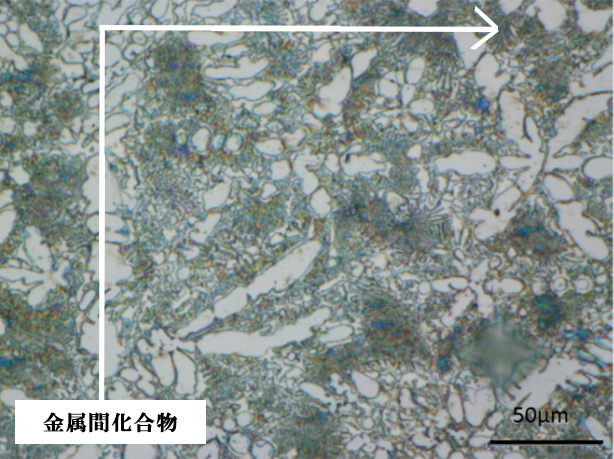

金属間化合物のバラつきにより硬度ムラが出るトリバロイT800にCr,Moなどを添加することで硬度を安定させ、且つ高温硬度をUPさることに成功いたしました。

Hardness in High Temperatures

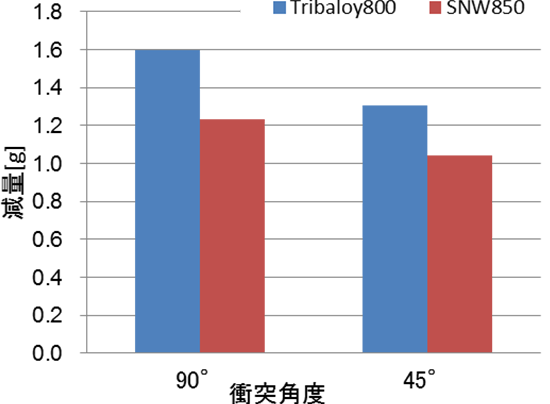

高温ジェットエロージョンテスト

肉盛材料2

レーザ肉盛

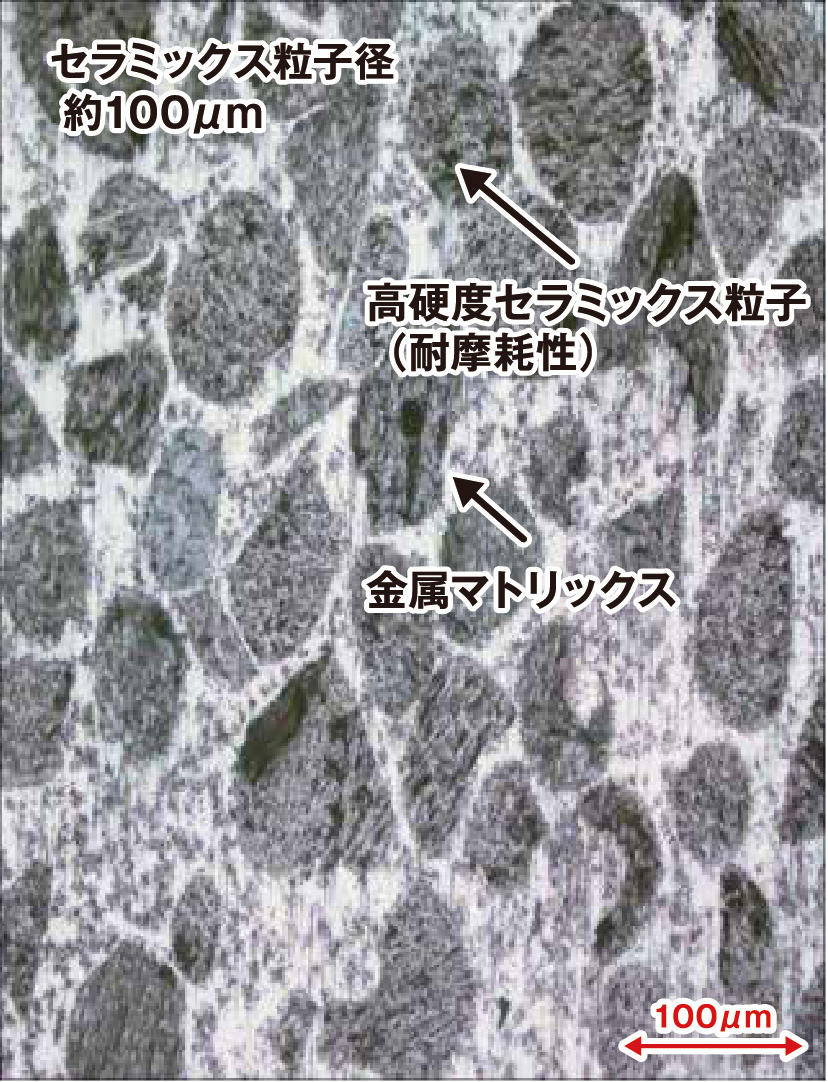

セラミック粒子コンポジットレーザ肉盛

セラミック粒子コンポジットレーザ肉盛とは?

従来の溶接法より低温度域にて溶接することのできるレーザを用いることで、セラミックス粒子を溶融させず粒子の形状を維持したまま、

肉盛層内部に複合する肉盛溶接法。

肉盛層内部に複合する肉盛溶接法。

特徴

①セラミックス粒子、金属マトリックスが用途・目的に合わせてそれぞれ選択可能

②セラミックス粒子が未溶融のため、セラミックス・金属の物性値を併せ持った肉盛層が得られる

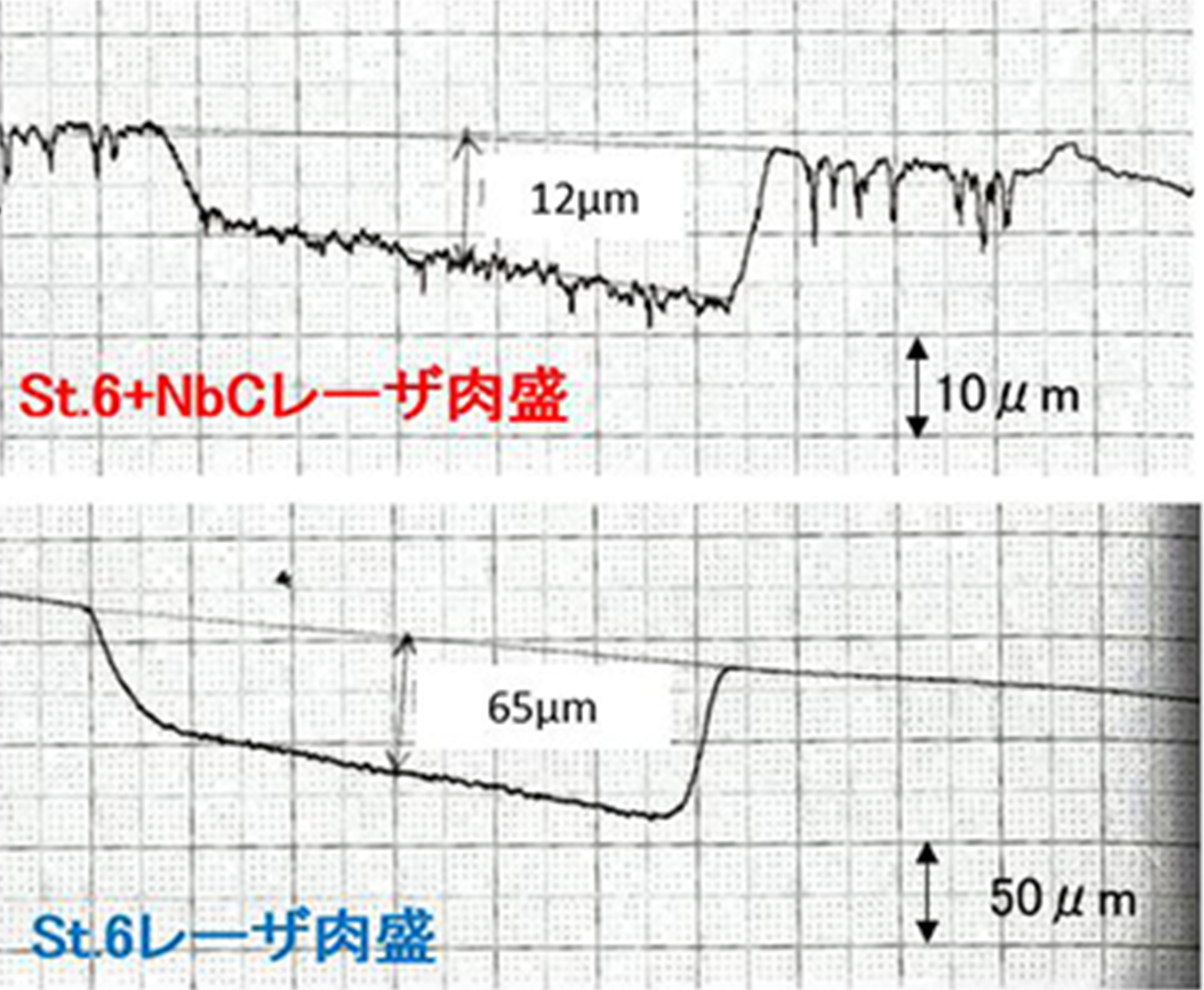

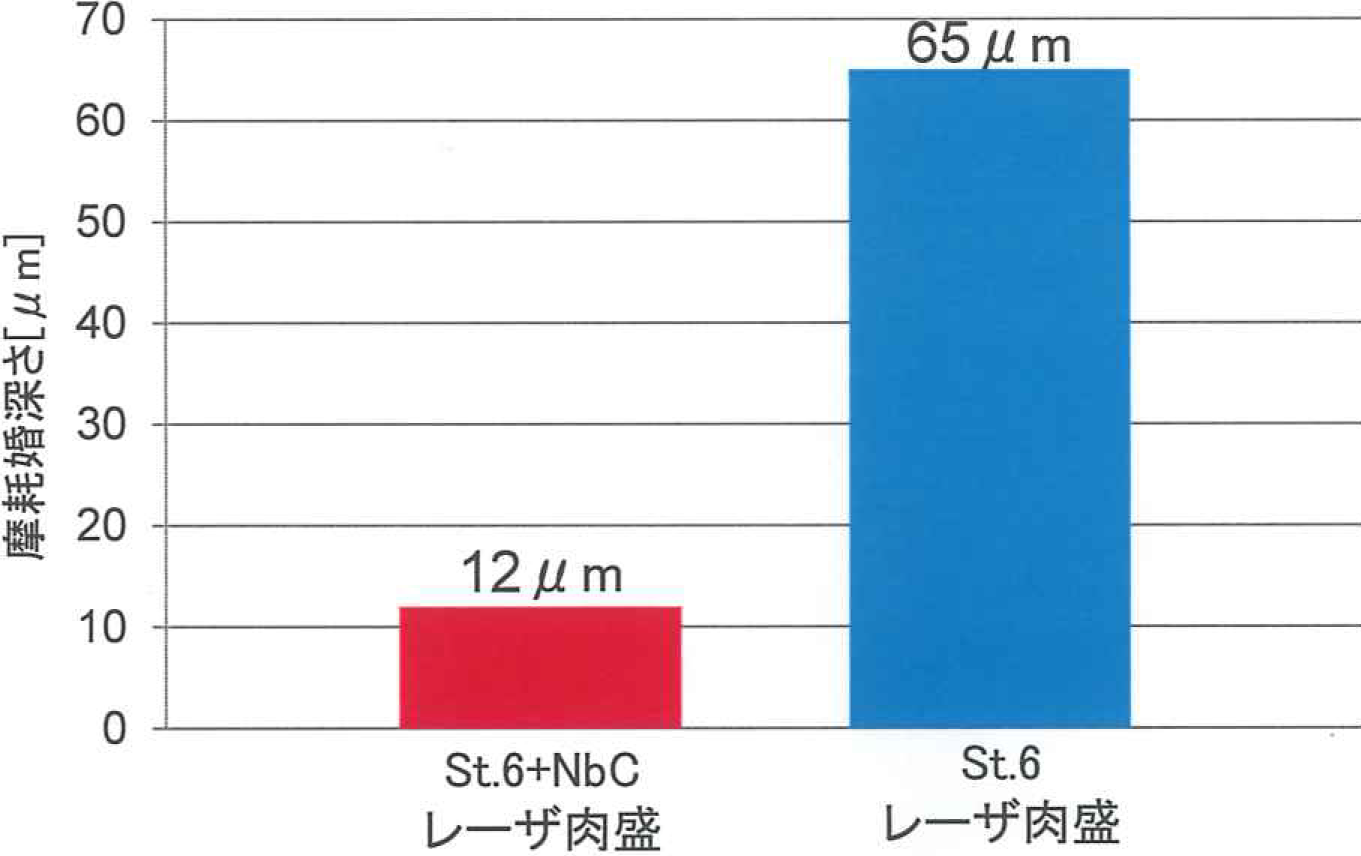

ステライト6+NbCコンポジットレーザ肉盛層の耐摩耗評価

【評価方法】

スガ摩耗試験(AMPI殿)

【試験条件】

相手材:SiCペーパー#320

試験回数:800回

荷重:3kgf(耐摩輪幅6mm)

【評価材】

St.6+NbCレーザ肉盛

St.6レーザ肉盛(比較材)

【摩耗痕の粗さ測定結果】

ラボ評価では5倍の耐摩耗性が得られた

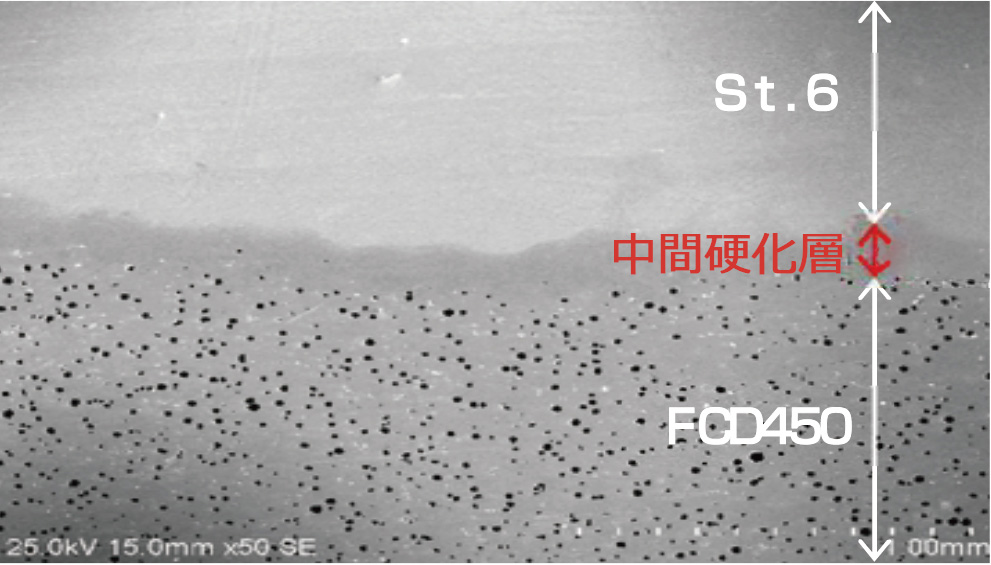

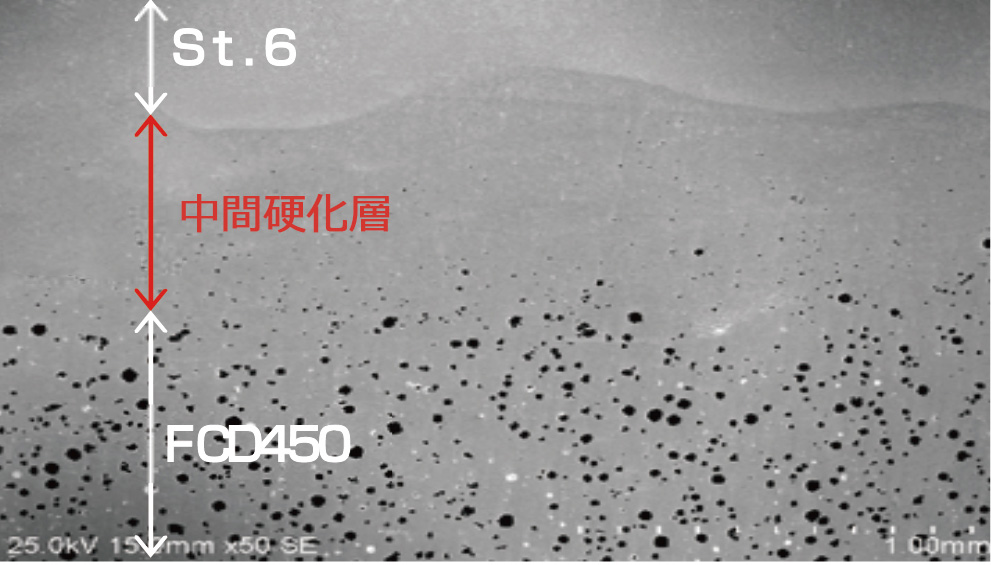

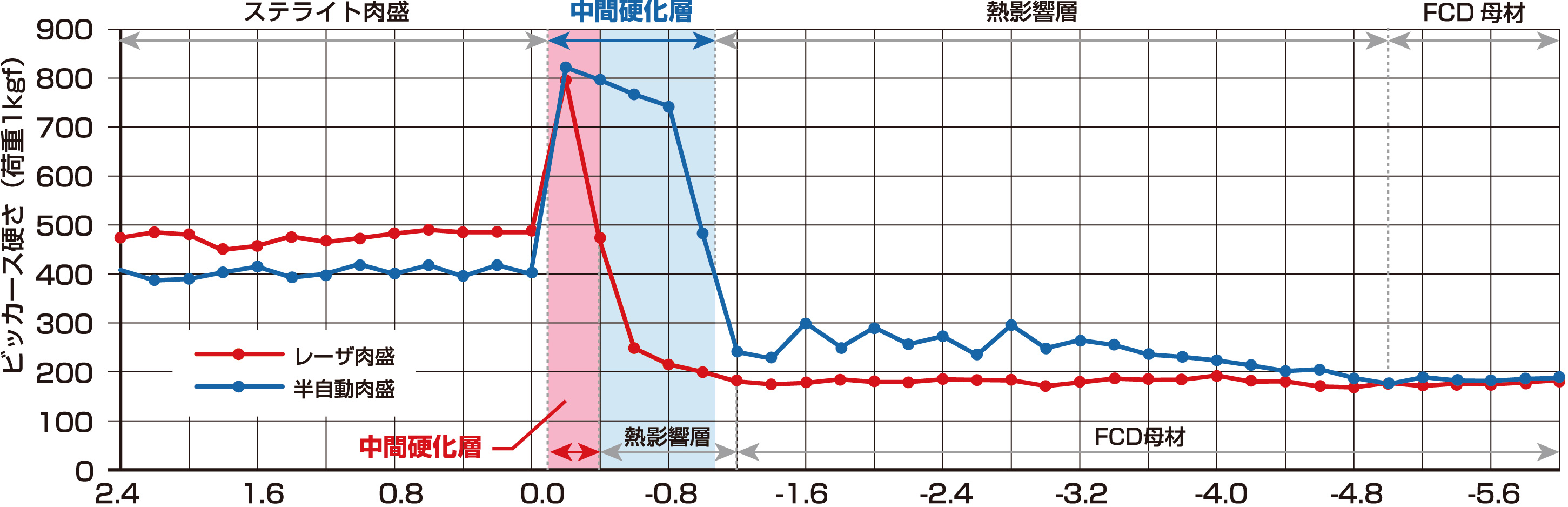

ダクタイル鋳鉄へのレーザ肉盛表面改質

ダクタイル鋳鉄へ肉盛溶接する場合、溶接希釈によって高炭素で高硬度な希釈層が形成され、割れや剥離が生じやすいといった

問題がある。

そこで、問題となる硬化層を最小限に抑制するために低希釈なレーザ肉盛法を適用し、半自動肉盛溶接の場合と比較した。

問題がある。

そこで、問題となる硬化層を最小限に抑制するために低希釈なレーザ肉盛法を適用し、半自動肉盛溶接の場合と比較した。

| 肉盛材 | ステライト6 | |

|---|---|---|

| 母材 | FCD450 | |

| 肉盛方法 | レーザ肉盛 | 半自動肉盛 |

| 断面マクロ監察像 (ナイタールエッチング) |

|

|

| 界面付近のSEM像 |  |

|

| 肉盛高さ | 2.5mm | 2.5mm |

| 溶込み深さ | 0.5mm未満 | 1.5mm |

| 中間硬化層の厚み | 0.3mm | 0.9mm |

| 熱影響層の厚み | 0.5mm未満 | 4mm |

| ステライト6肉盛層硬度 | HV450~500(HS 60~65) | HV380~420(HS 52~57) |

肉盛層境界からの距離(mm)

ダクタイル鋳鉄へ肉盛溶接する場合は低希釈であるレーザ肉盛法を適用することで、従来の半自動肉盛に比べて中間硬化層及び熱影響層を

最小化し、割れや剥離のリスクを低減することができる。

さらに、より高硬度な肉盛層を得ることで耐摩耗性を期待できる。

最小化し、割れや剥離のリスクを低減することができる。

さらに、より高硬度な肉盛層を得ることで耐摩耗性を期待できる。

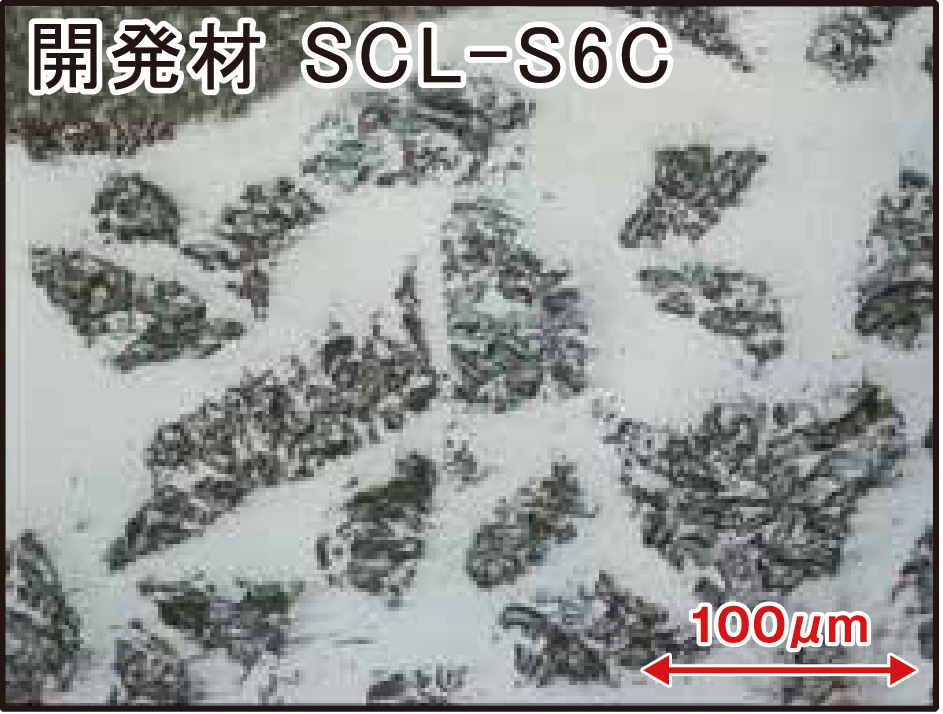

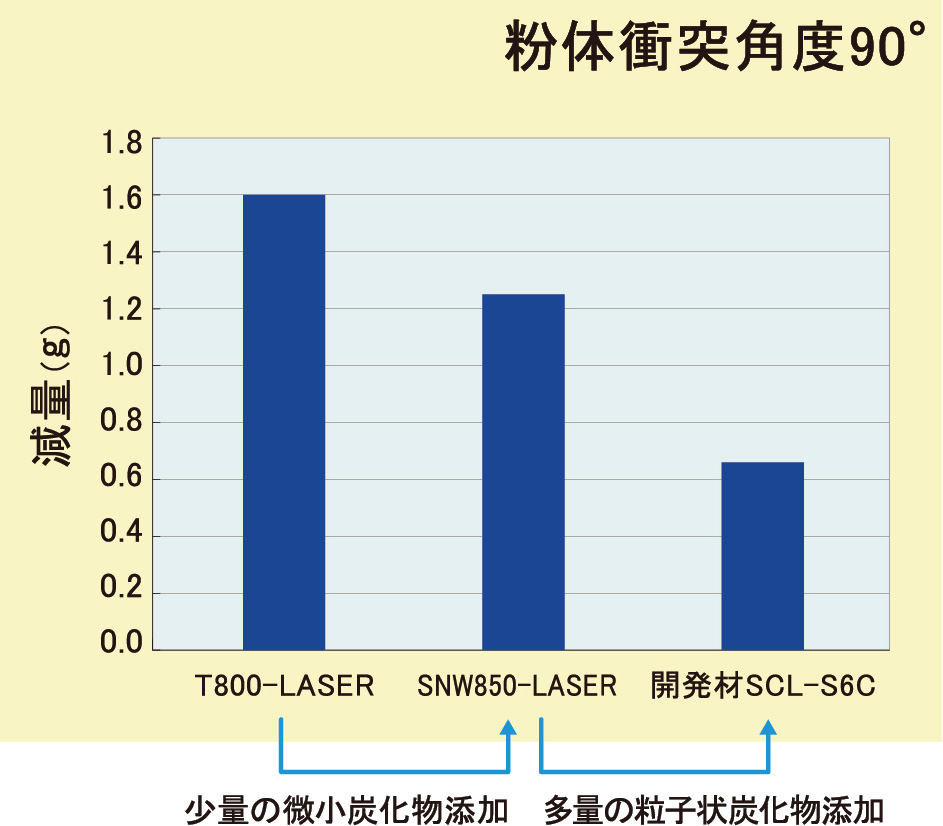

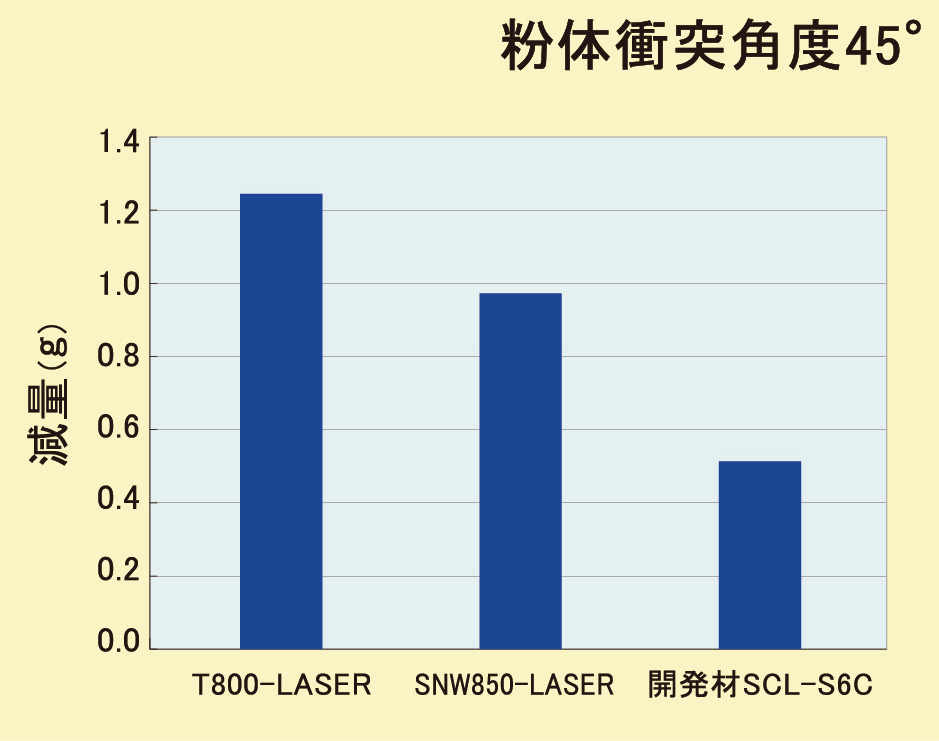

エロージョン摩耗に対するレーザ肉盛開発材

高温で粒子が衝突する粉体エロージョンに対して、炭化物セラミックス粒子を未溶融で分散させる

セラミックスコンポジットレーザ肉盛を適用し、石油精製部品等の消耗品について長寿命化を図る。

セラミックスコンポジットレーザ肉盛を適用し、石油精製部品等の消耗品について長寿命化を図る。

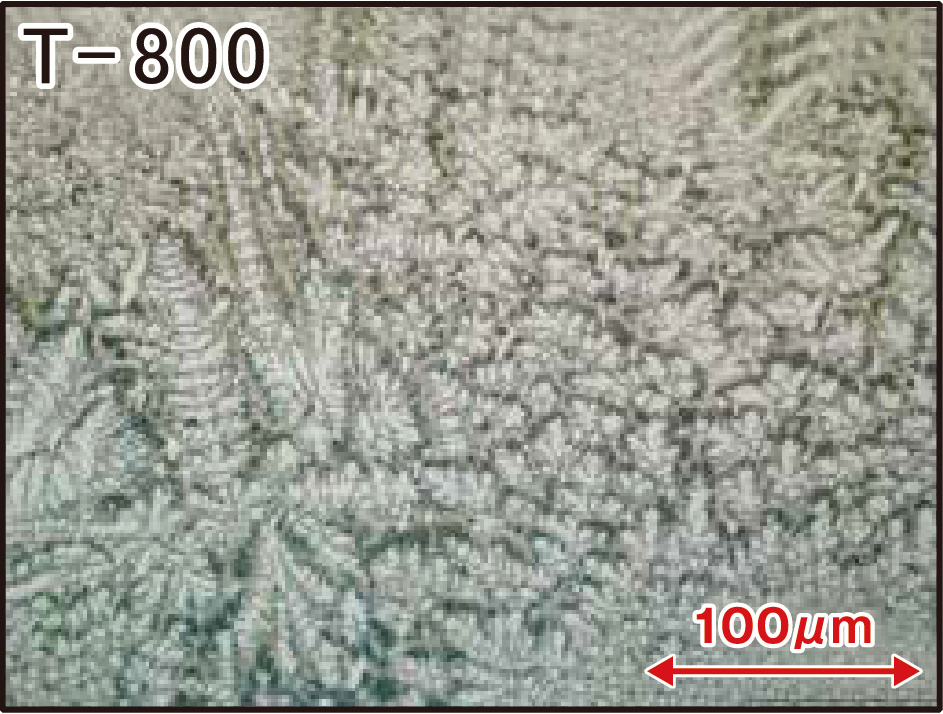

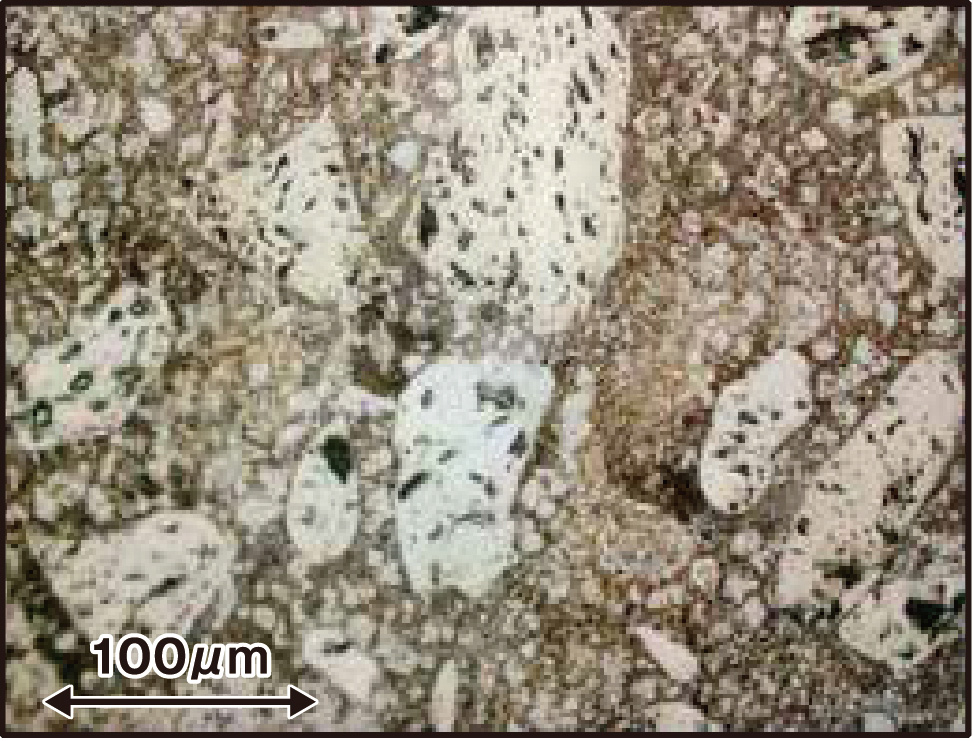

評価試験(組織観察)【含有炭化物量昇順】

T-800

SNW850

開発材 SCL-S6C

評価試験(ジェットエロージョン試験)

| 試験条件 | |

|---|---|

| 雰囲気温度 | 500℃ |

| 粉体 | アルミナ |

| 粉体粒径 | 300~350μm |

| 粉体衝突角度 | 45°、90° |

| 粉体供給速度 | 200m/sec |

| 粉体供給量 | 100g/min |

| 試験時間 | 10min |

今後の目標

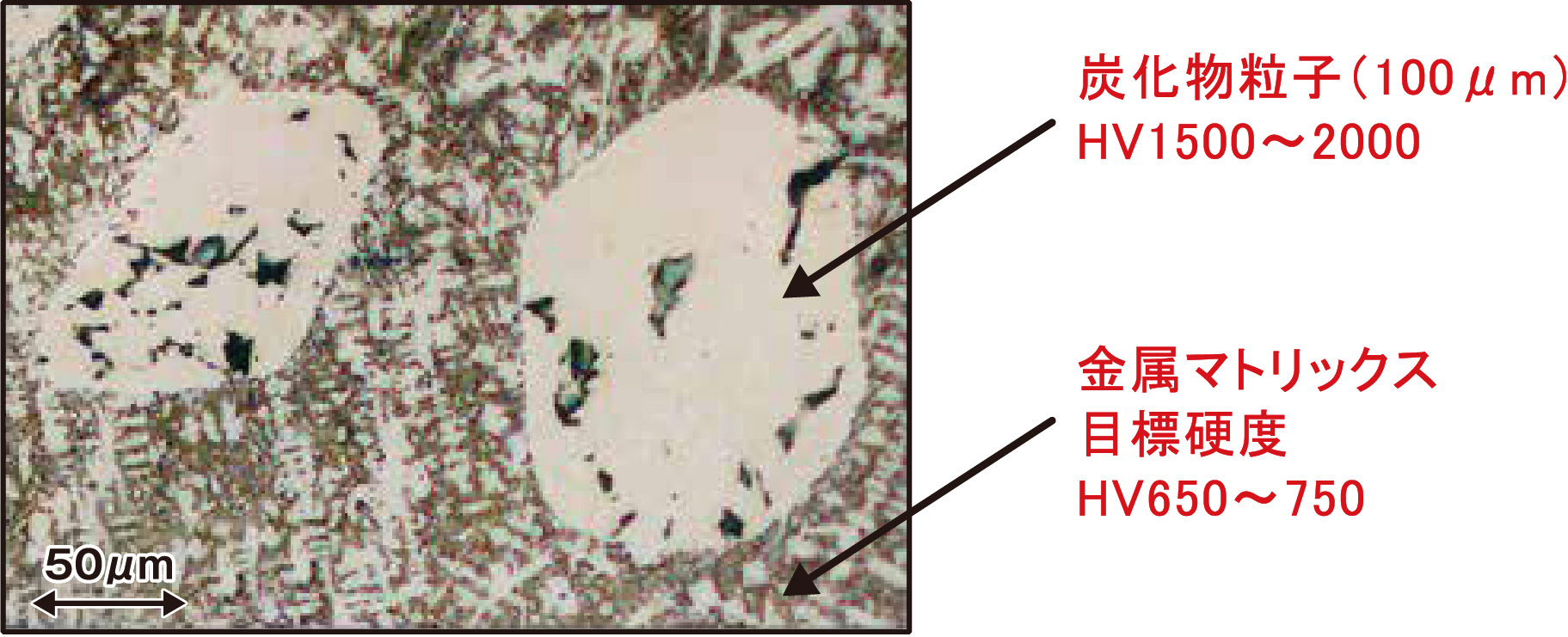

SCL-S6Cより更なる耐エロージョン性を向上させるため、金属マトリックス材をより高硬度なものを選択することによって粉体エロージョンに

よる金属マトリックスの選択摩耗を低減させる。

よる金属マトリックスの選択摩耗を低減させる。

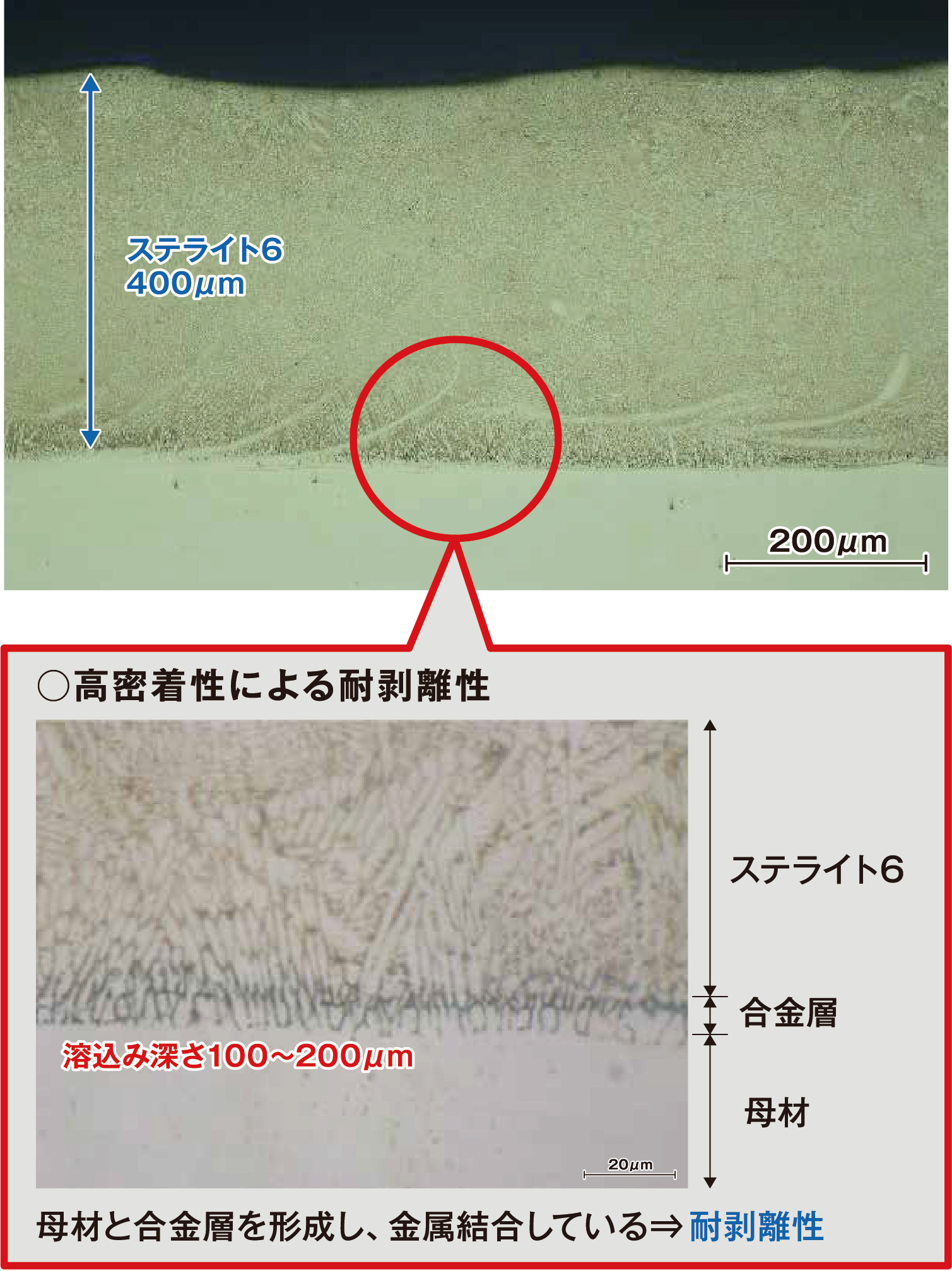

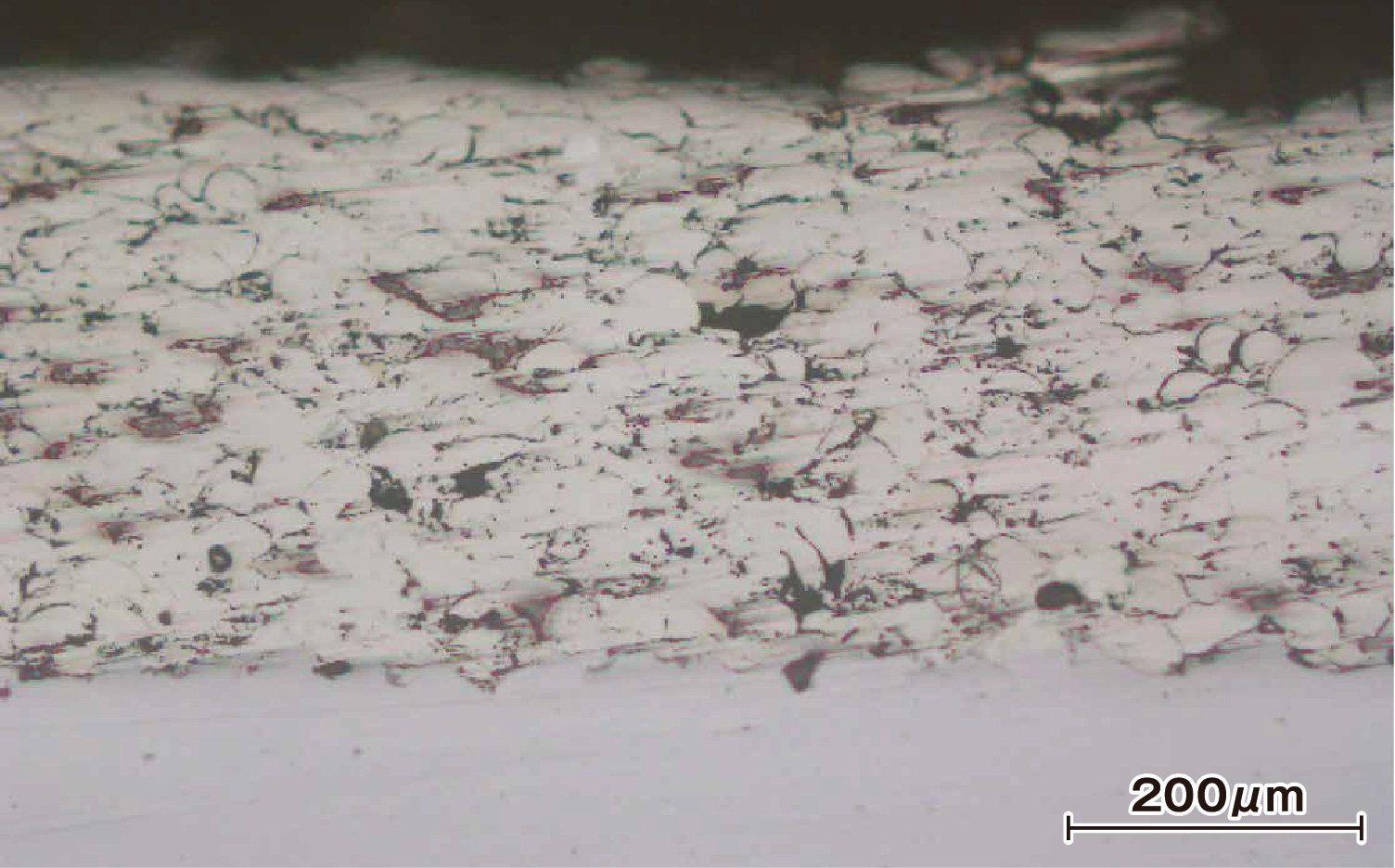

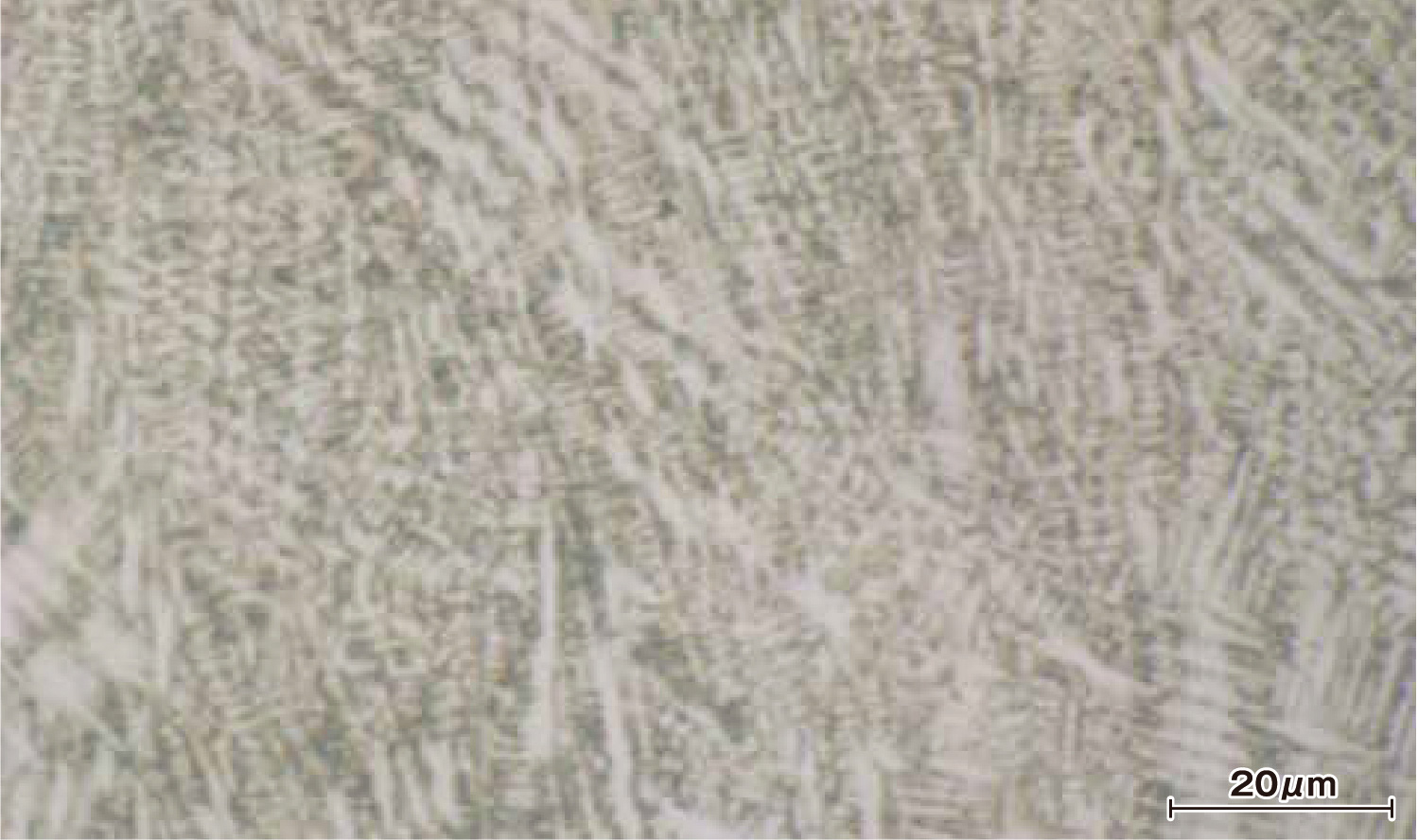

レーザ薄肉盛溶接コーティング

低入熱で母材希釈を抑制できるレーザ薄肉盛溶接コーティングは、他成膜法よりも耐剥離性、耐摩耗性、耐食性に優れる数百μmの薄肉盛コーティング層を得られます。

ステライト6膜厚400μm

レーザ薄肉盛溶接

HVOF溶射(高速フレーム溶射)

〇内部品質と低希釈から期待される耐食性

| 主成分 | カタログ値 | 実測値 | 希釈値 |

|---|---|---|---|

| Coコバルト | 55% | 50.8% | 7.6% |

| Crクロム | 28.5% | 27.9% | 2.1% |

| Wタングステン | 4.5% | 4.2% | 6.7% |

気孔率が低く、低希釈である⇒耐食性

希釈性と微細組織から得る耐摩耗性

希釈性と微細組織による高硬度⇒耐摩耗性

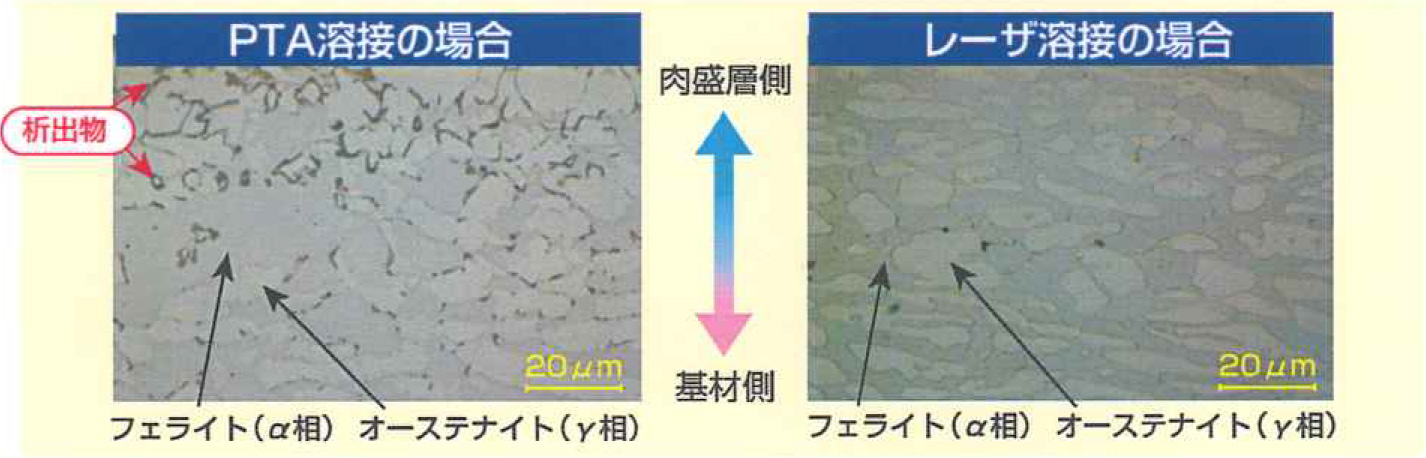

レーザ溶接とPTA溶接における耐食耐摩耗肉盛溶接品質の比較

2層ステンレス銅へのステライト肉盛における熱影響部の品質

2相ステンレス銅は溶接入熱により熱影響部にα相が析出し、靭性や耐食性が低下するという課題がある。

しかしTIGやMIG/MAG溶接に比べて溶接入熱が小さいレーザ溶接を適用することで熱影響部の析出物を軽減することができる。

しかしTIGやMIG/MAG溶接に比べて溶接入熱が小さいレーザ溶接を適用することで熱影響部の析出物を軽減することができる。

熱影響部のミクロ組織

基材:2相ステンレス銅SUS329J3L/肉盛材:Stellite6/エッチング:シュウ酸電解

SNW-850Pの特徴

・炭化物の添加により、硬度バラつきの軽減と硬度アップを実現した。

・炭化物の添加により、組織が微細化されている。

・常温〜高温において従来材T800、Stellite6よりも高硬度である。

レーザ溶接の特徴

・TIGやMIG/MAGよりも溶接入熱が小さいことから希釈が少なく、理想的なデポ物性を得ることができる。

・溶接入熱が小さいことから、基材(熱影響部)はより良好な品質を保持できる。

・急熱急冷により、結晶粒が微細である。

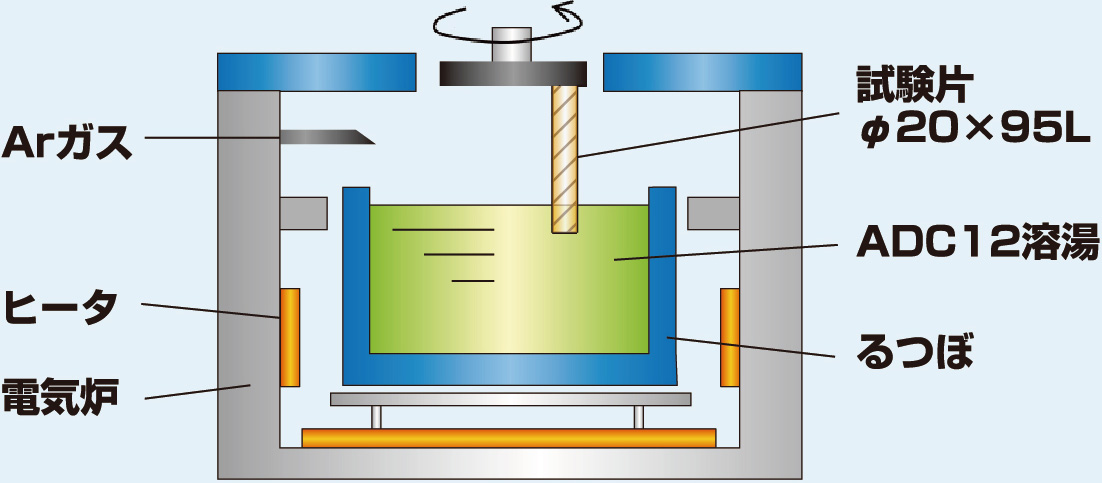

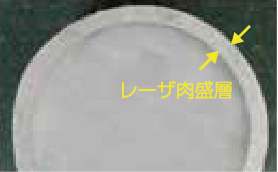

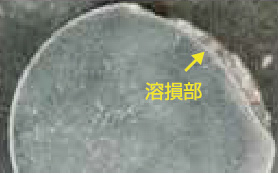

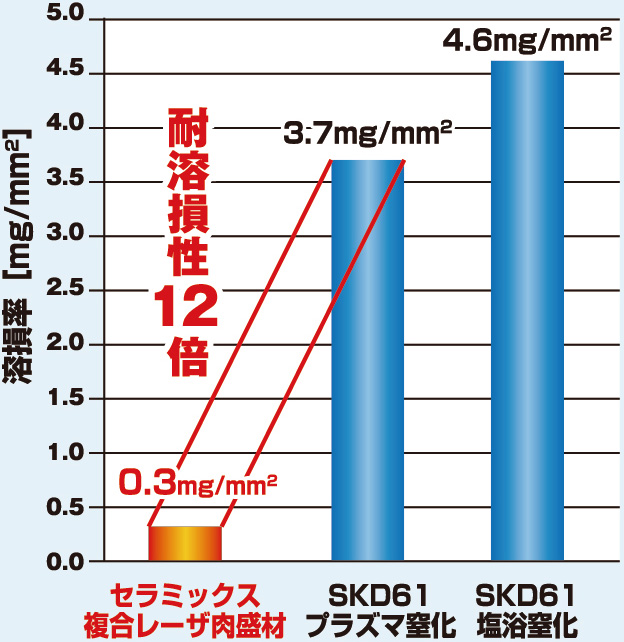

セラミックス複合レーザ肉盛材のダイカスト合金(ADC12)に対する耐溶損性評価

金属溶湯との反応性が低く、高温耐摩耗性に優れる炭化物系セラミックス粒子をコバルト合金に複合分散するレーザ肉盛材は、ADC12溶損試験において非常に良好な結果を示しました。

セラミックス複合レーザ肉盛は金属部材に耐溶損の機能を付与し、消耗部材の長寿命化に大きく貢献できると期待されています。

セラミックス複合レーザ肉盛は金属部材に耐溶損の機能を付与し、消耗部材の長寿命化に大きく貢献できると期待されています。

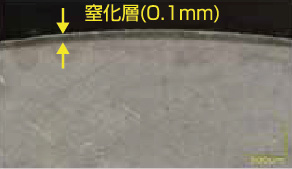

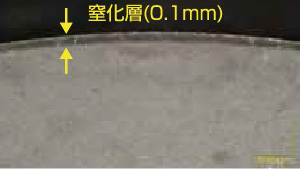

SKD61窒化材との耐溶損性比較

試験方法図

| 溶湯 | ADC12(Al-Cu-Si) |

|---|---|

| 溶湯温度 | 700℃ |

| 周速 | 0.43m/sec |

| 試験時間 | 5Hr |

| 試験片基材 | SKD61 |

試験条件

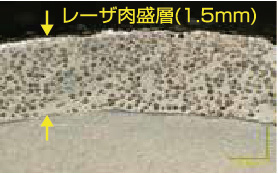

| セラミックス 複合レーザ肉盛材 |

SKD61プラズマ窒化 | SKD61プラズマ塩溶窒化 | |

|---|---|---|---|

| 試験前断面 拡大観察像 |

|

|

|

| 試験後外観像 |  |

|

|

| 試験後断面像 |  |

|

|

試験結果

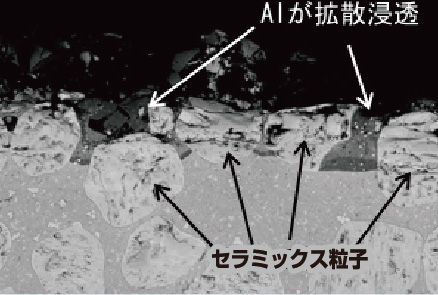

試験後のレーザ肉盛断面SEM観察像

試験後にセラミックス複合レーザ肉盛材を断面観察すると、Alの拡散浸透はセラミックス粒子を避けて進行して

いることが確認された。

これにより、良好な耐溶損性が得られたと考えられる。

(2018年鋳造工学会講演発表)

いることが確認された。

これにより、良好な耐溶損性が得られたと考えられる。

(2018年鋳造工学会講演発表)

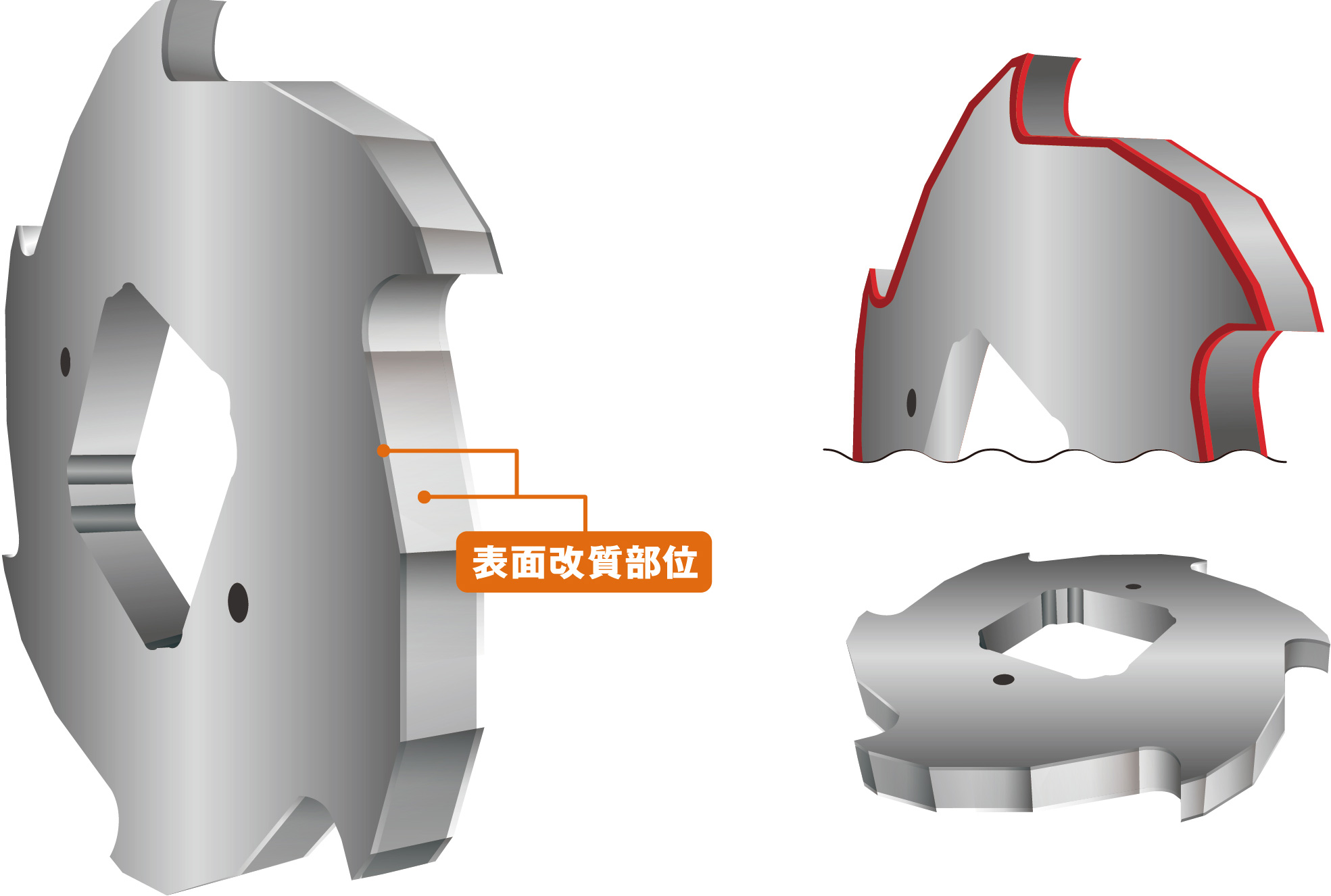

工業用刃物

レーザ肉盛表面改質による耐摩耗工業用刃物

この技術のねらい

激しい摩耗環境に曝される工業用刃物は、耐摩耗性・耐衝撃性が重要物性です。

本品は、金属に比べて非常に高硬度なセラミックス粒子を高密度に複合分散したレーザ肉盛層を刃先近傍に付与することで特に

耐摩耗性を期待できる工業用刃物です。

さらに肉盛層中の金属マトリックスを適材適所選択することで耐衝撃性や耐食性が必要な環境に対しても対応可能です。

本品は、金属に比べて非常に高硬度なセラミックス粒子を高密度に複合分散したレーザ肉盛層を刃先近傍に付与することで特に

耐摩耗性を期待できる工業用刃物です。

さらに肉盛層中の金属マトリックスを適材適所選択することで耐衝撃性や耐食性が必要な環境に対しても対応可能です。

レーザ肉盛層の拡大観察像

| 材質 | 期待される効果 |

|---|---|

| ステンレス | 耐衝撃性、耐食性 |

| ニッケル合金 | 耐衝撃性、耐食性 |

| コバルト合金 | 耐摩耗性、耐食性 |

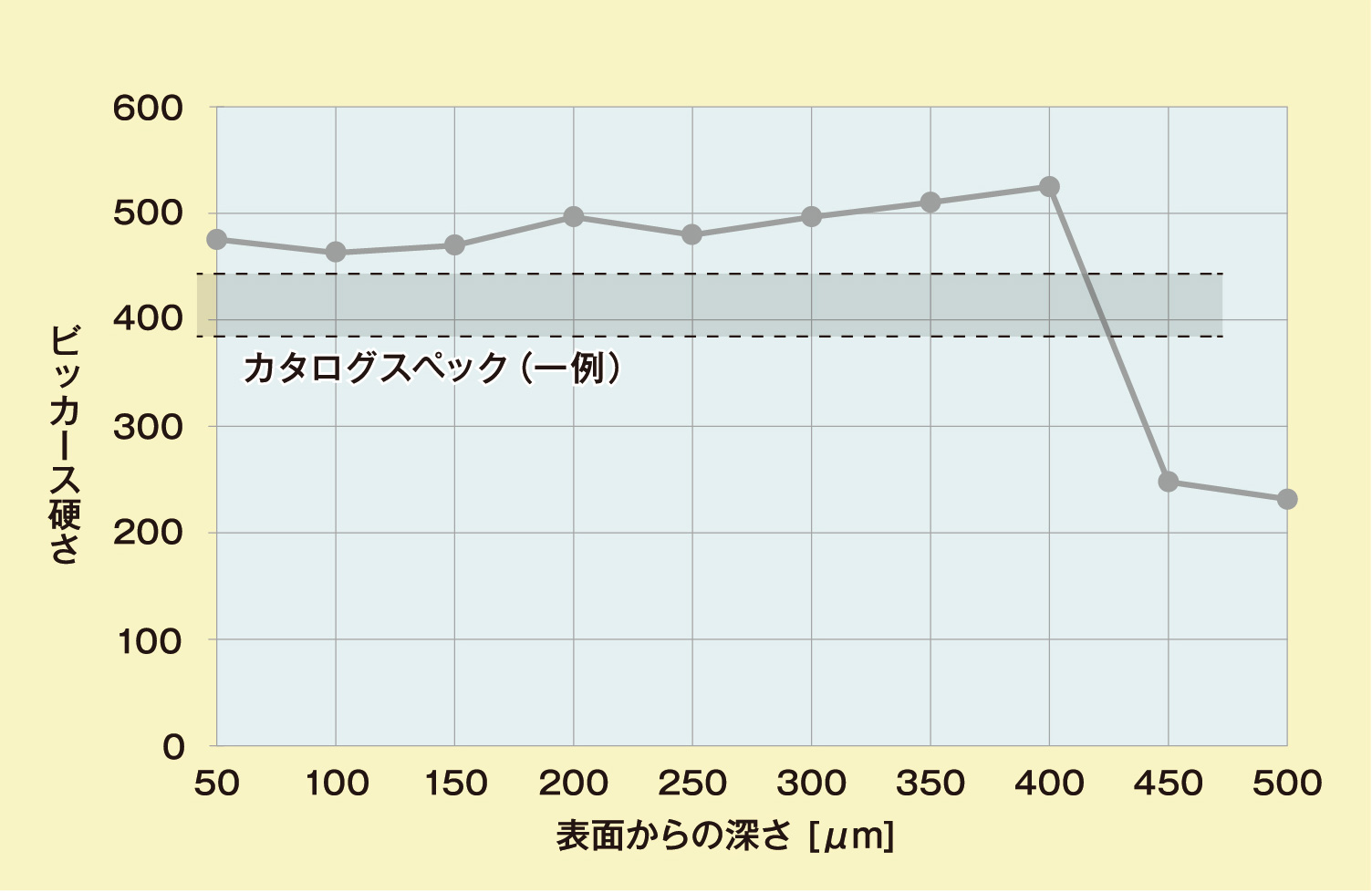

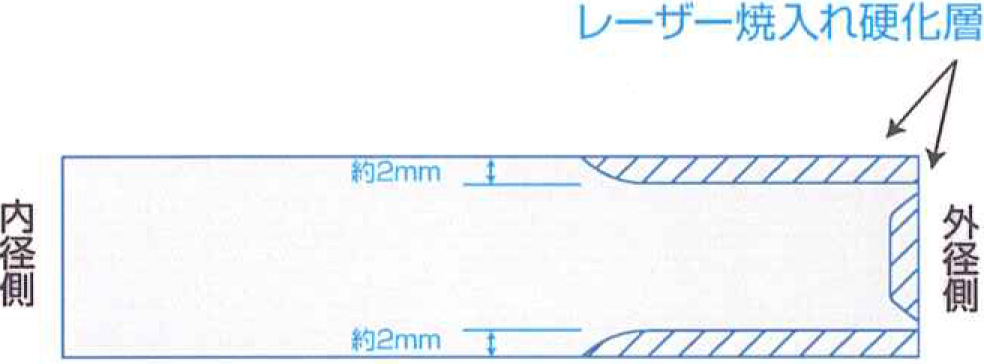

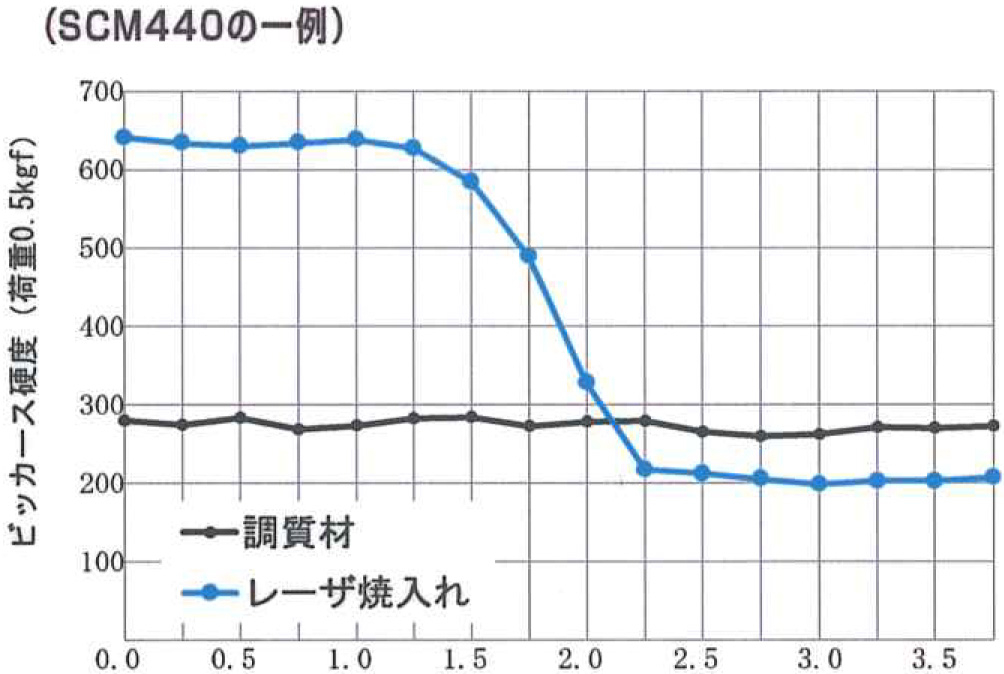

低コスト化を実現するレーザ焼入れ刃物1

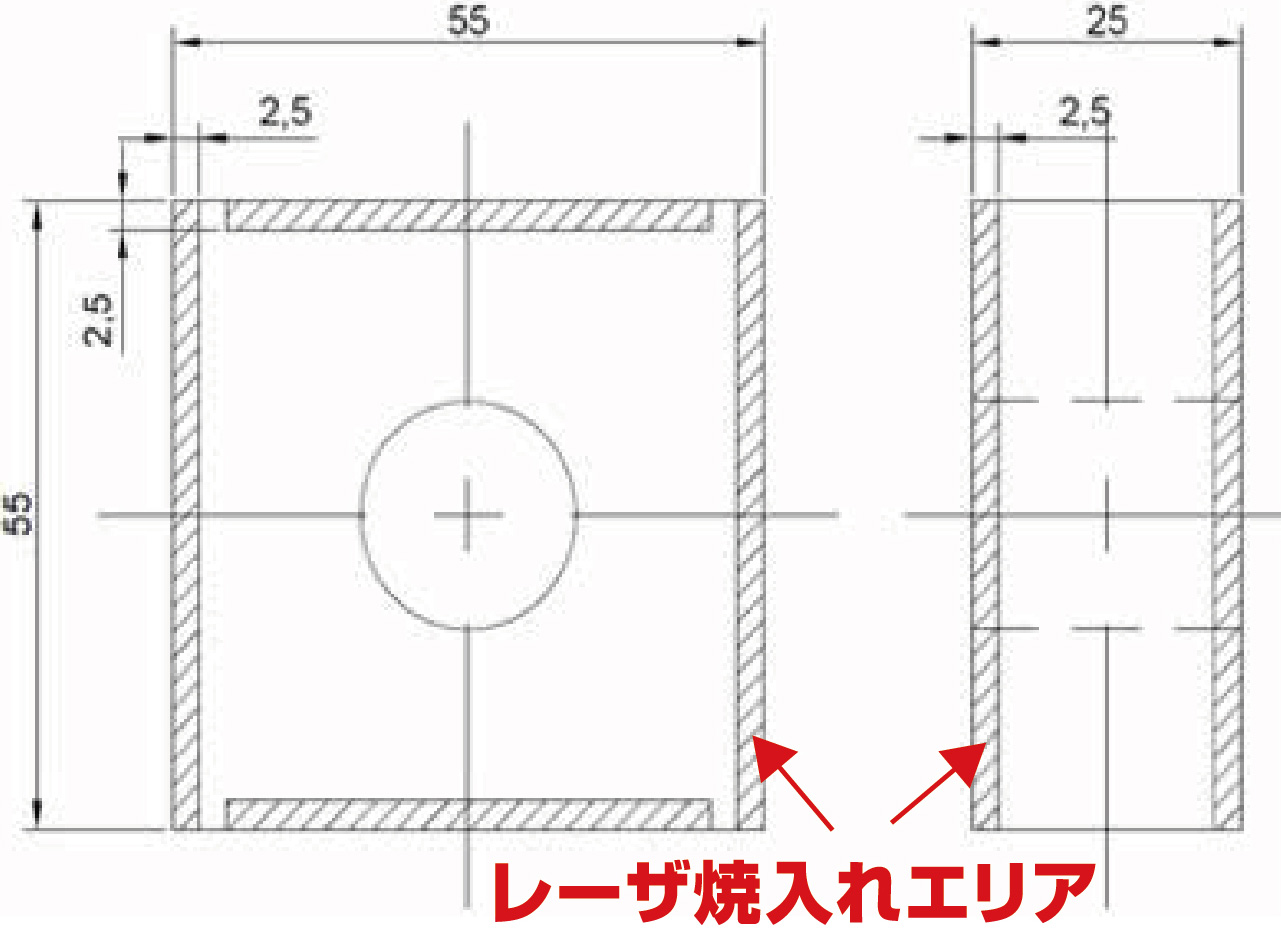

断面イメージ図

レーザ焼入れ部の断面硬度分布

表面からの深さ(mm)

レーザ焼入れ刃物の特長

・刃先部は高周波焼入れと同等の硬さを得ることで耐摩耗性を付与できる

・低コストで表面改質できる(処理時間が短いなど)

・表面硬化層と靭性を有した刃物内部の2層ハイブリッド型構造で耐摩耗性と耐衝撃性を期待できる

低コスト化を実現するレーザ焼入れ刃物2

レーザ焼入れ施工エリア

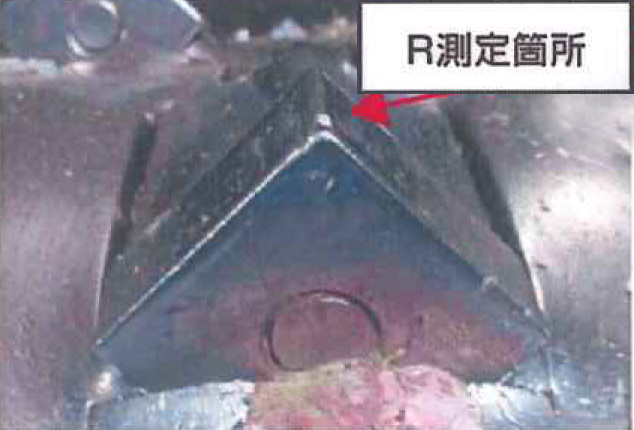

レーザ焼入れ回転刃外観

| 評価水準 | レーザ焼入れ回転刃 | ダイス銅 |

|---|---|---|

| 硬度 | HRC60~62 (レーザ焼入れ硬化層深さ1.5~2mm) |

HRC56~58 |

| 評価試験後 外観写真 |

|

|

| 評価試験時間 | 215Hr | |

| 摩耗量(頂点) | R2.25 | R2.25 |

評価試験結果

レーザ焼入れ刃物の特長

・表面硬化層はハイス銅並みの硬さを有する

・低コストで表面改質できる(施工時間が短いなど)

・レーザ焼入れのエリアを自由に変更可能

・特別な治具などが不要であるため、多品種小ロットにも対応可能

・表面硬化層と靭性を有した刃物内部の2層ハイブリッド型構造で耐摩耗性と耐衝撃性を期待できる

新材料・新技術を支える社内検査機器

検査・実験機器

走査型電子顕微鏡

金属顕微鏡

3次元測定機 / ソノハード硬度計 / ショアー硬度計 / マイクロビッカース硬度計 / 超音波深傷器クラットレマーUSM35X / 金属顕微鏡 /

高精細クイックマイクロスコープ / アナライジングレコーダー / 携帯型成分分析計 / 放射温度計 / 走査型電子顕微鏡(SEM) /

半導体レーザーロボットシステム / 真空炉

高精細クイックマイクロスコープ / アナライジングレコーダー / 携帯型成分分析計 / 放射温度計 / 走査型電子顕微鏡(SEM) /

半導体レーザーロボットシステム / 真空炉