レーザクラッディングとレーザー肉盛

レーザクラッディング 3大ポイント

半導体レーザクラッディングの特徴

POINT01

低入熱なのでとけない

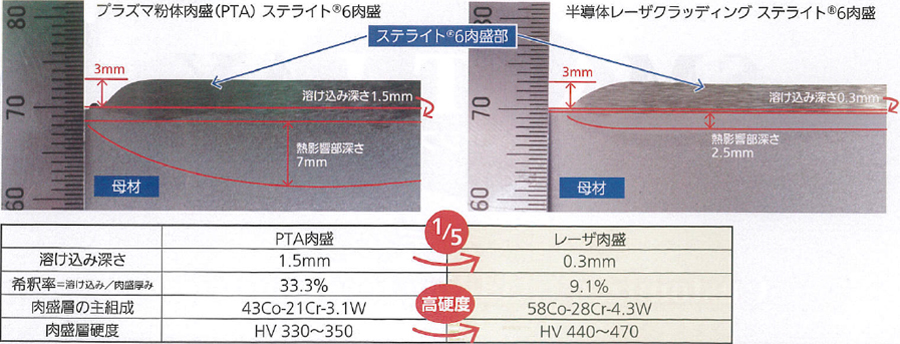

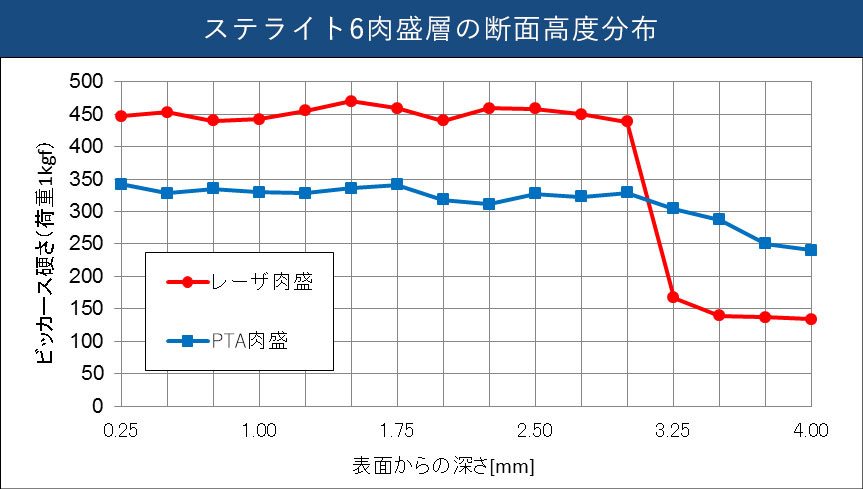

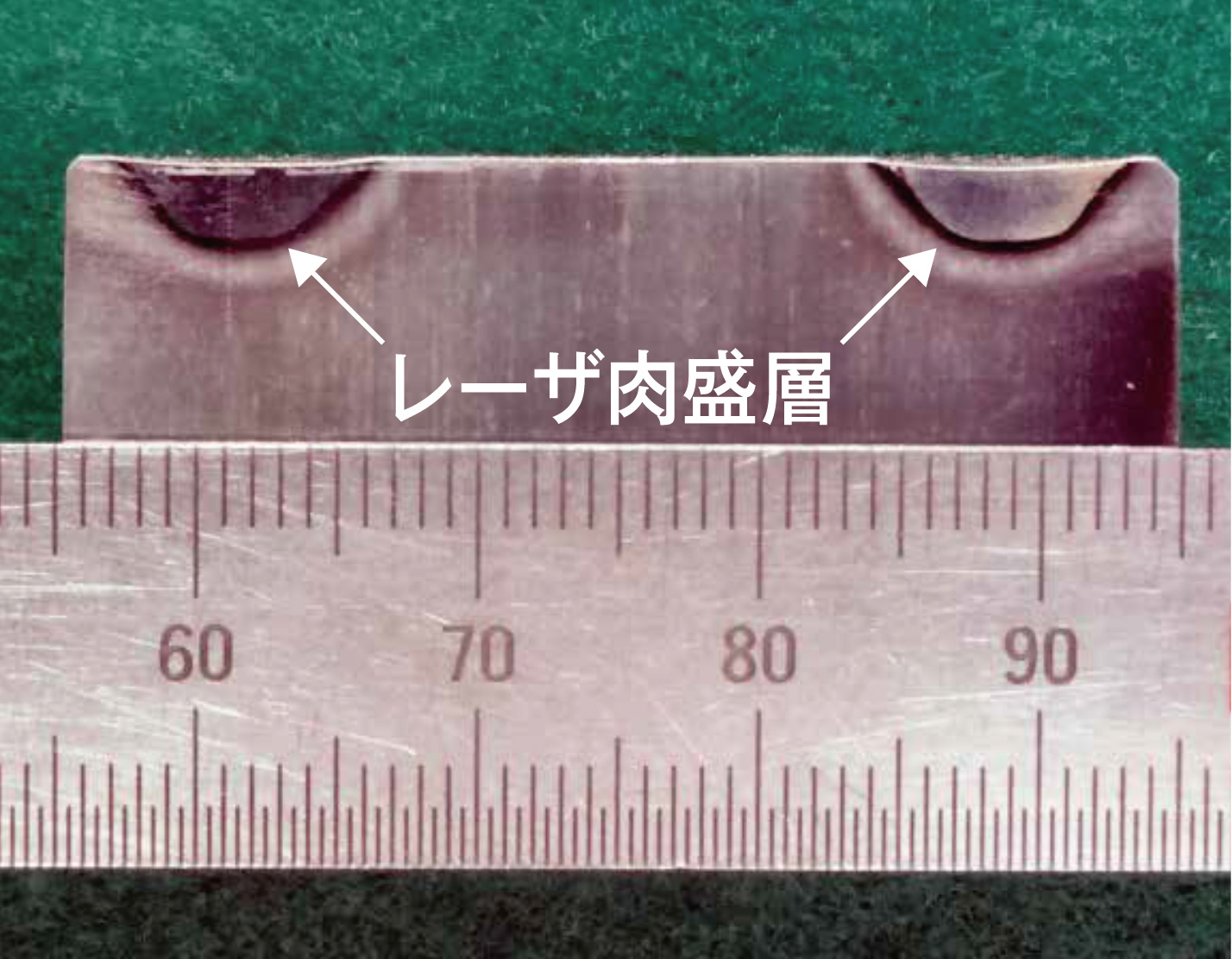

ステライト®6肉盛比較

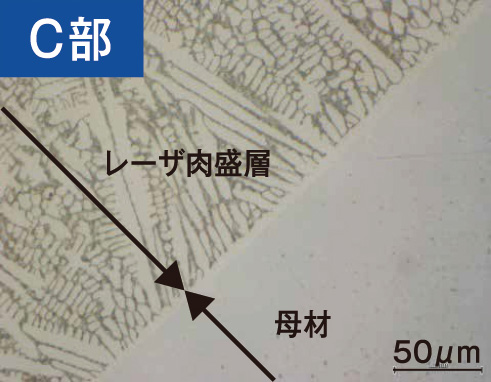

PTA肉盛とレーザ肉盛の比較

肉盛材:ステライト®6肉盛厚3mm

肉盛材:ステライト®6肉盛厚3mm

PTA肉盛に比べ

レーザ肉盛は溶け込み深さ1/5

高硬度で純度の高い

肉盛層を実現

レーザ肉盛は溶け込み深さ1/5

高硬度で純度の高い

肉盛層を実現

POINT02

低入熱なのでゆがまない

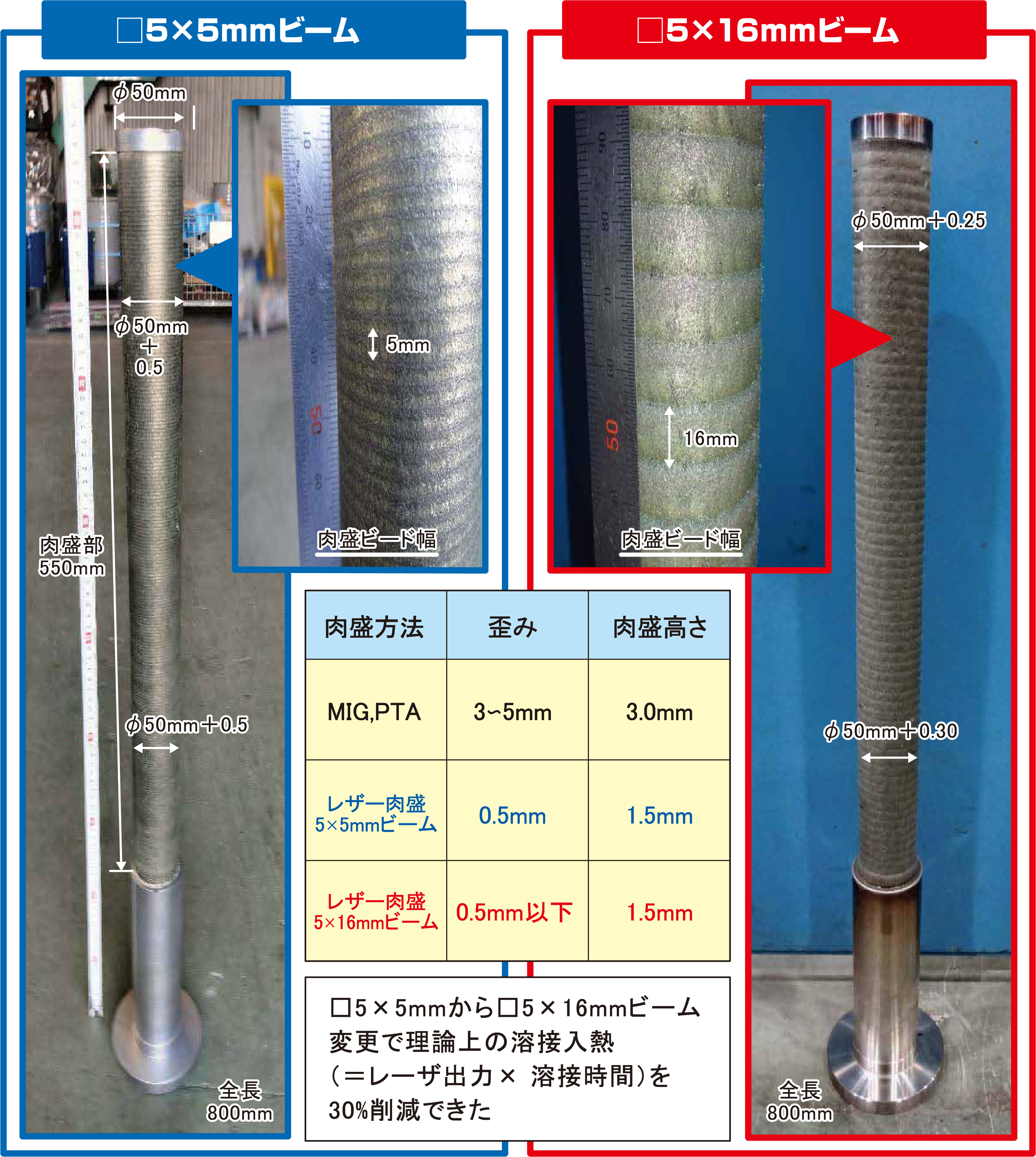

油圧ポンプ部品のレーザ肉盛溶接

油圧ポンプ部品の長尺パイプにレーザ粉体肉盛の適用により低歪みを実現し、レーザビーム径をコントロールすることで

肉盛幅を調節し肉盛量の削減を実現しました。

肉盛幅を調節し肉盛量の削減を実現しました。

肉盛材:ステライト12(耐食耐摩耗コバルト合金) / 母材:SUS630

POINT03

1mmビームで細部まで

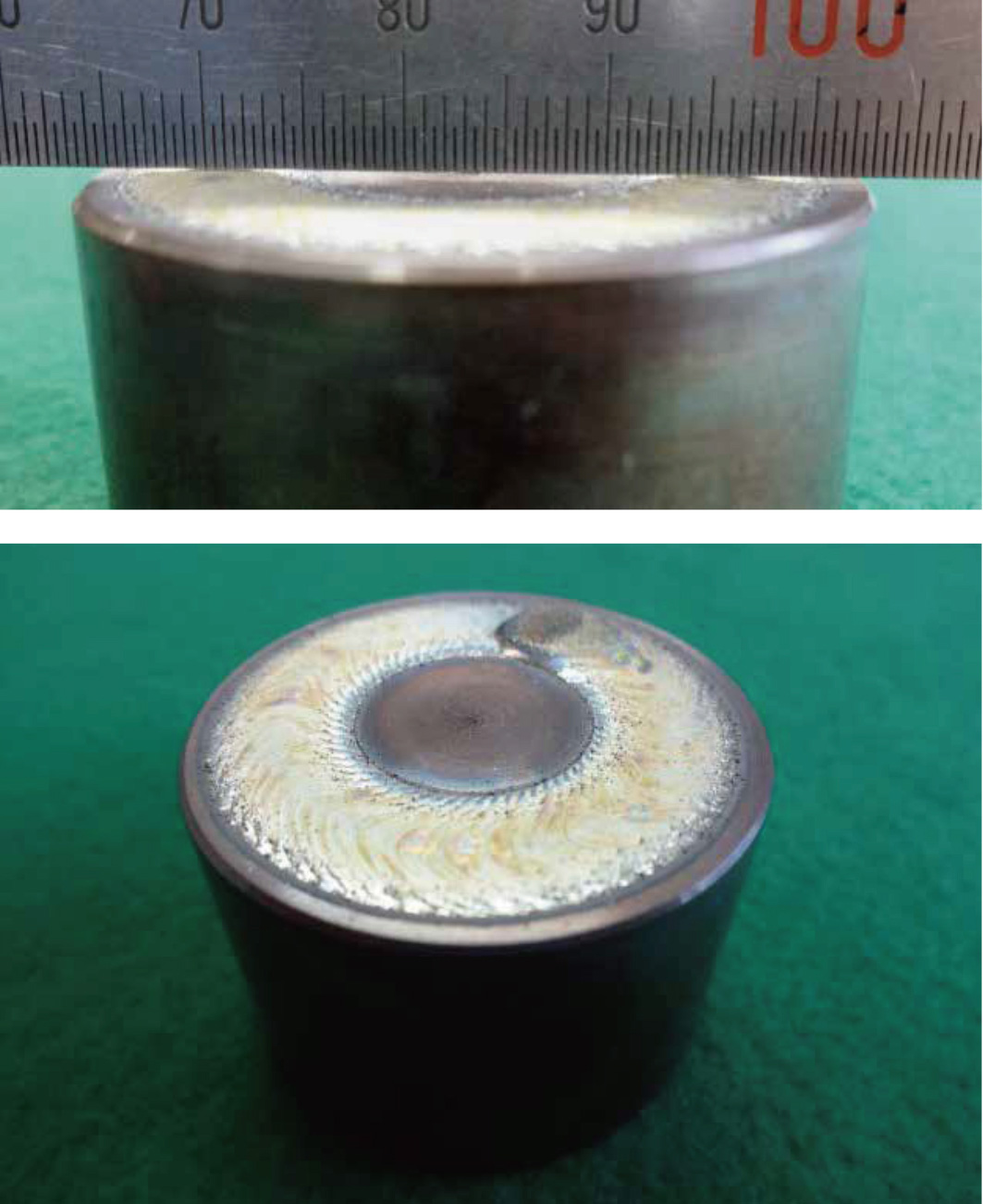

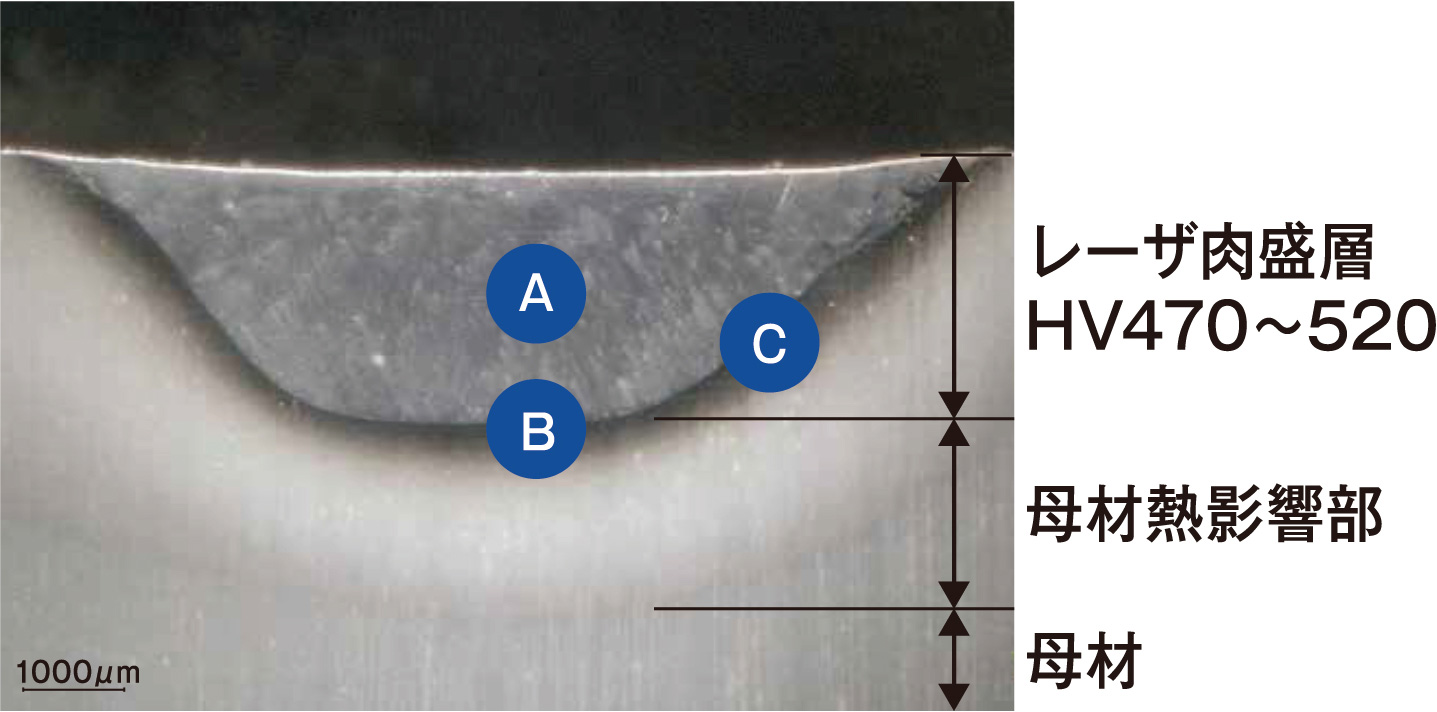

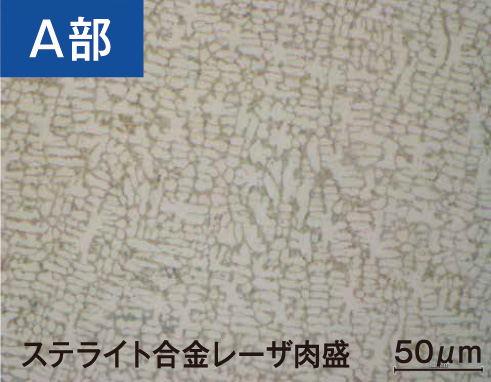

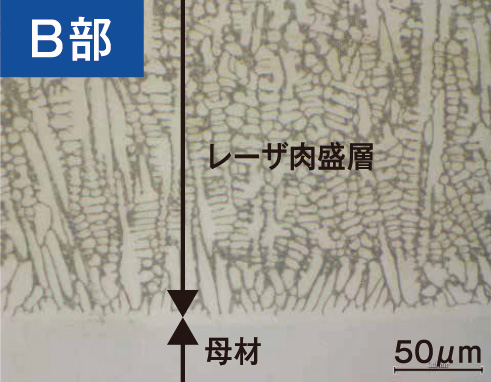

ステライト合金レーザ肉盛小物リング部品

レーザ肉盛外観

母材面一のニヤネットレーザ肉盛

外径φ31.5×厚み25mm

レーザ肉盛断面

(シュウ酸電解、ナイタール腐食)

レーザ肉盛層付近のミクロ組織

期待される効果

・ニヤネットシェイプレーザ肉盛による肉盛後加工代の削減

・低入熱、低希釈レーザ肉盛の高品質・高物性表面改質層による性能向上

溶射との違い

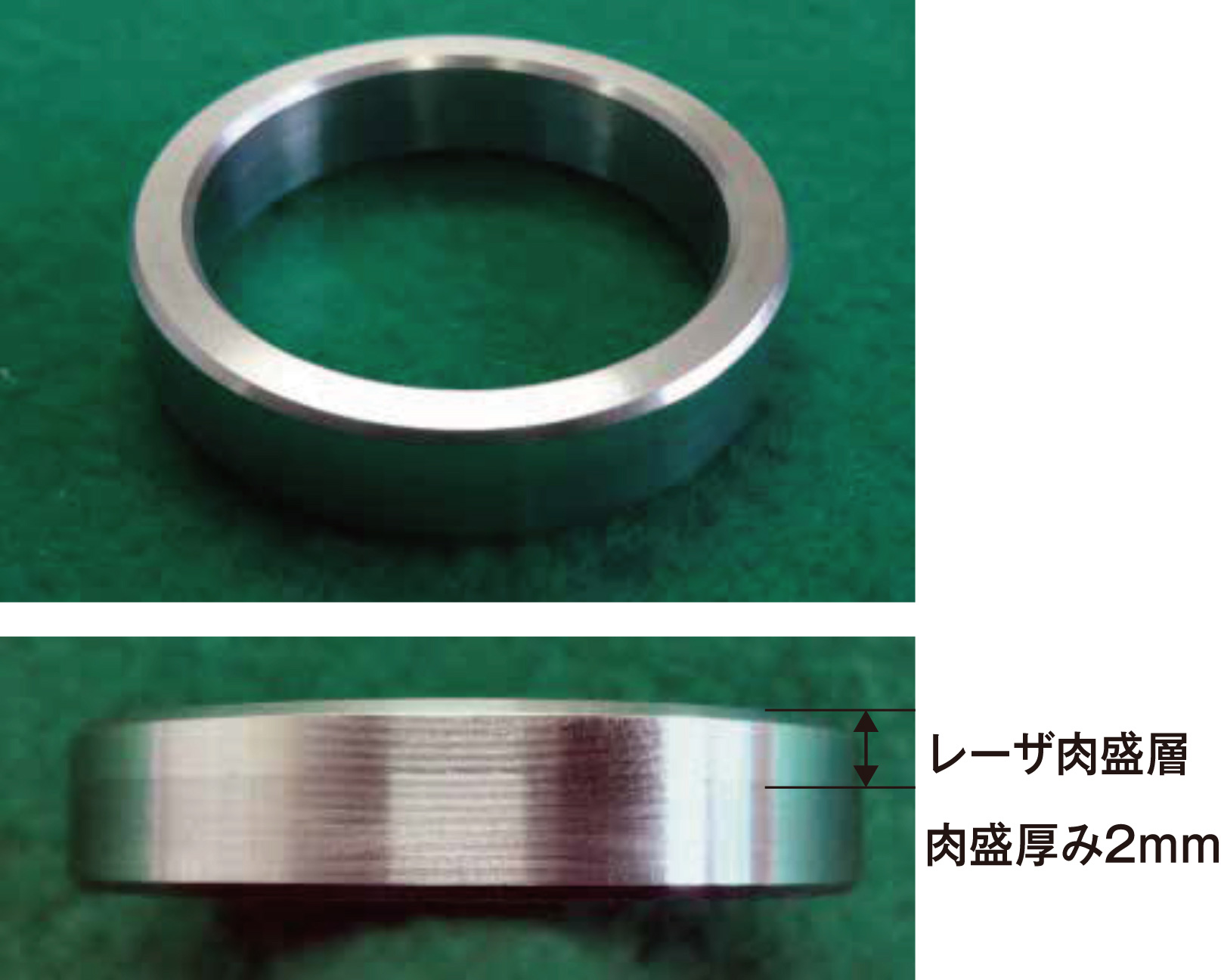

レーザ薄肉盛溶接コーティング

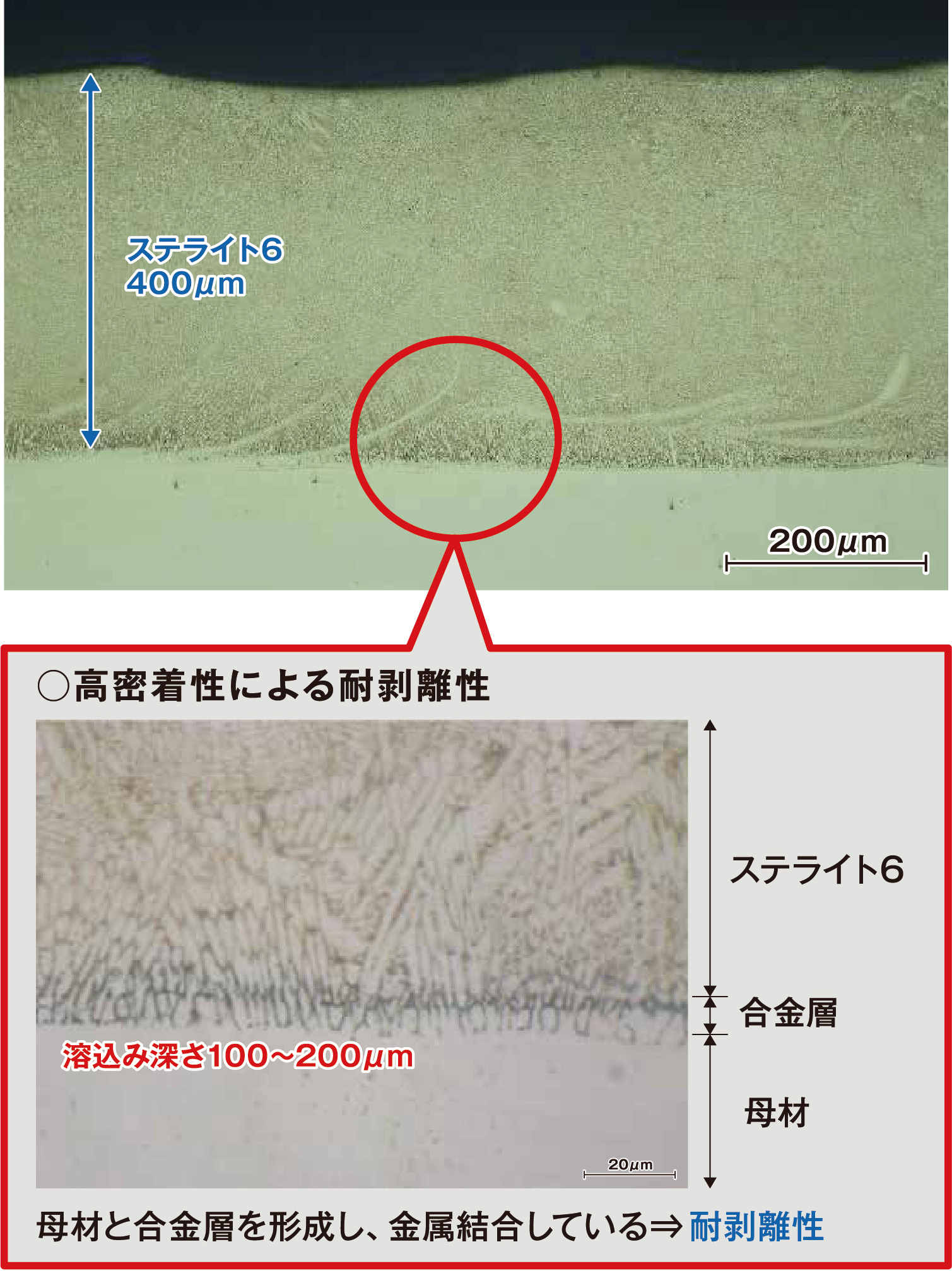

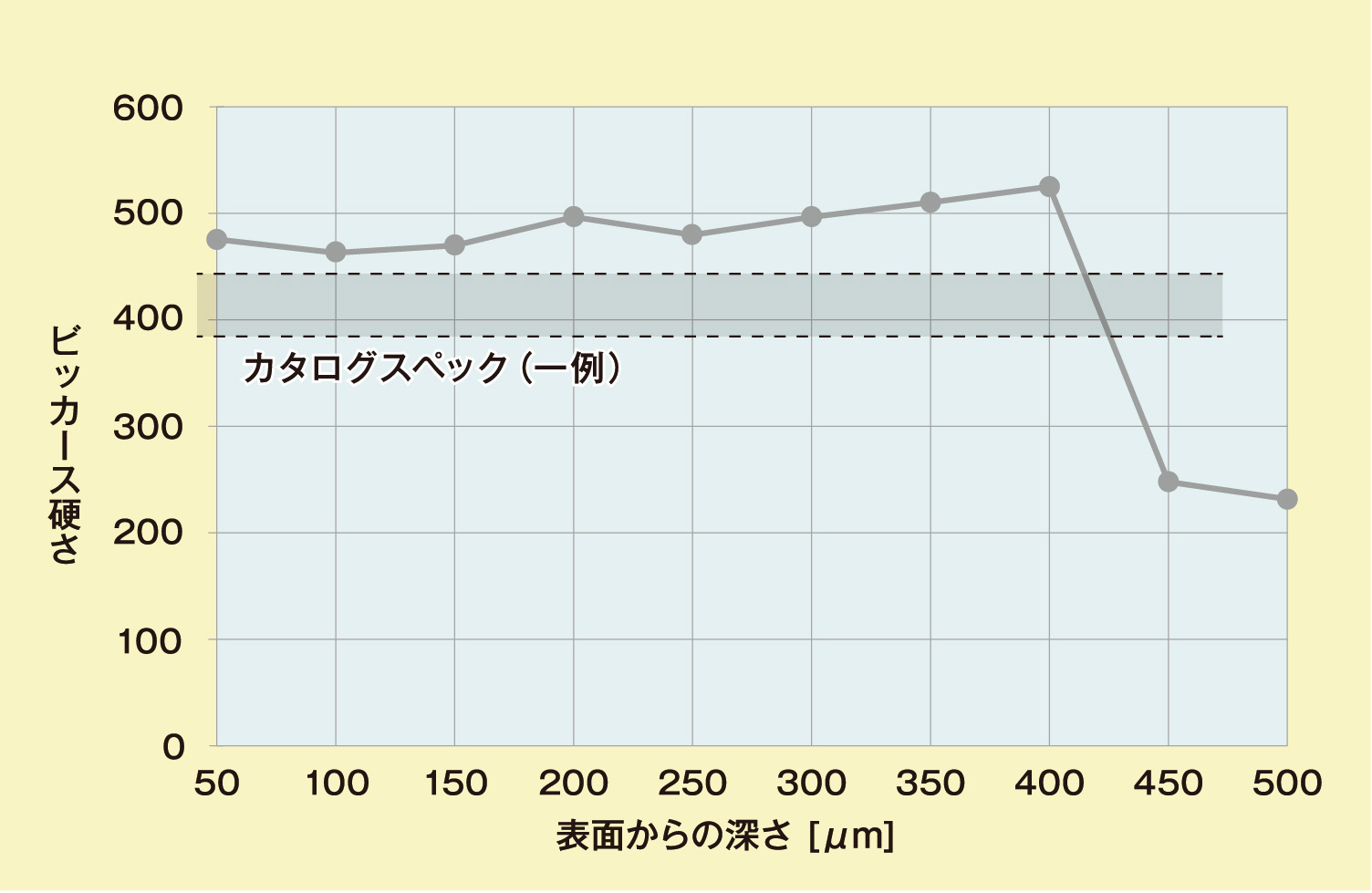

低入熱で母材希釈を抑制できるレーザ薄肉盛溶接コーティングは、他成膜法よりも耐剥離性、耐摩耗性、耐食性に優れる

数百μmの薄肉盛コーティング層を得られます。

数百μmの薄肉盛コーティング層を得られます。

ステライト6膜厚400μm

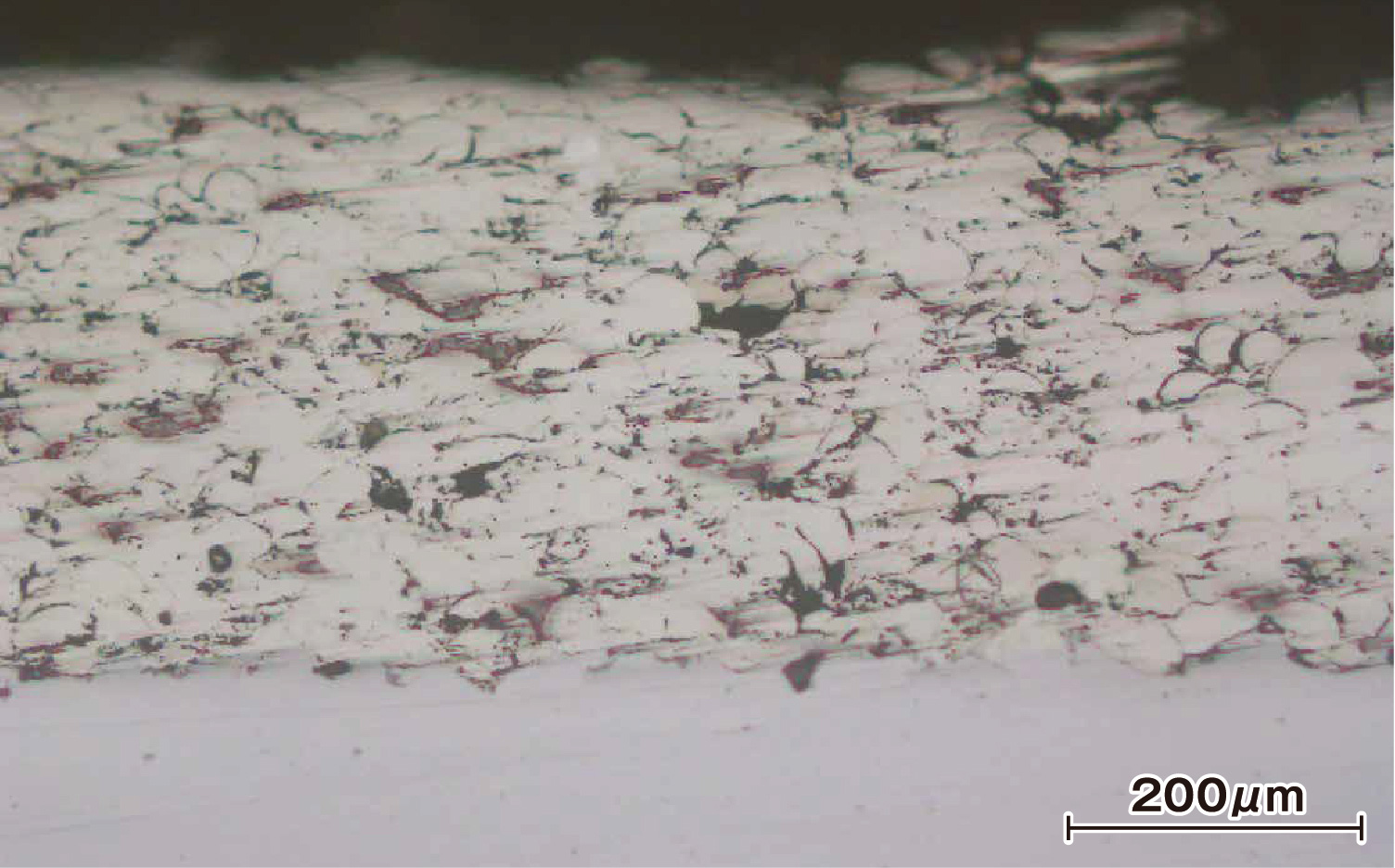

レーザ薄肉盛溶接

HVOF溶射(高速フレーム溶射)

〇内部品質と低希釈から期待される耐食性

| 主成分 | カタログ値 | 実測値 | 希釈値 |

|---|---|---|---|

| Coコバルト | 55% | 50.8% | 7.6% |

| Crクロム | 28.5% | 27.9% | 2.1% |

| Wタングステン | 4.5% | 4.2% | 6.7% |

気孔率が低く、低希釈である⇒耐食性

希釈性と微細組織から得る耐摩耗性

希釈性と微細組織による高硬度⇒耐摩耗性

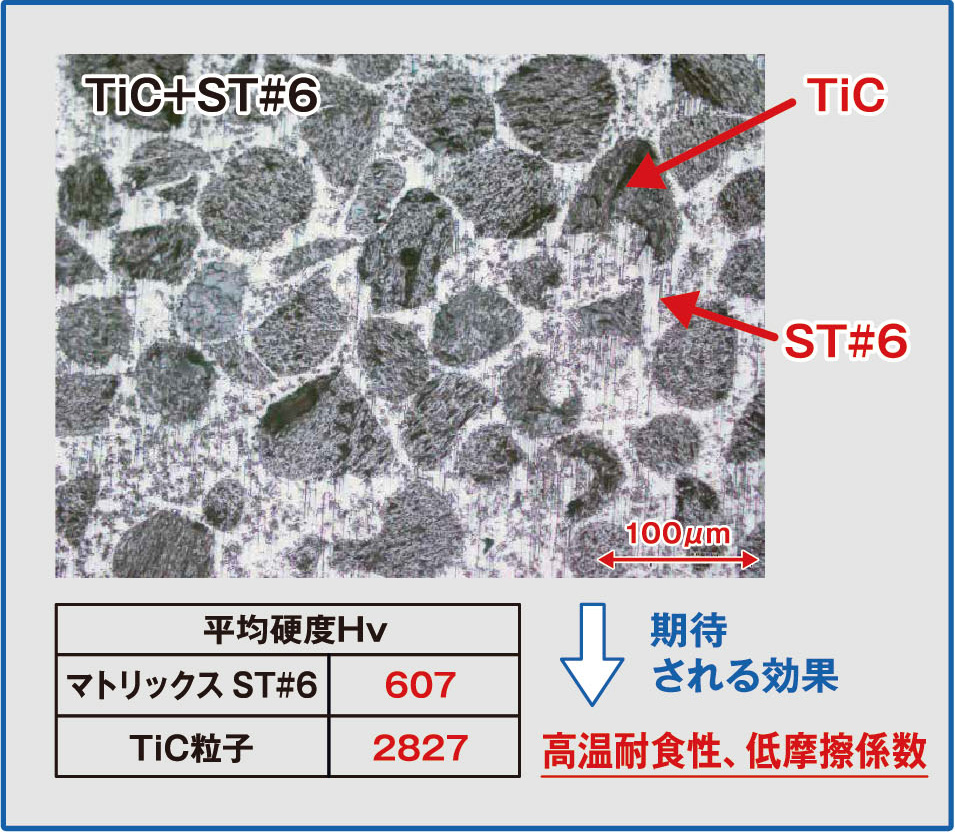

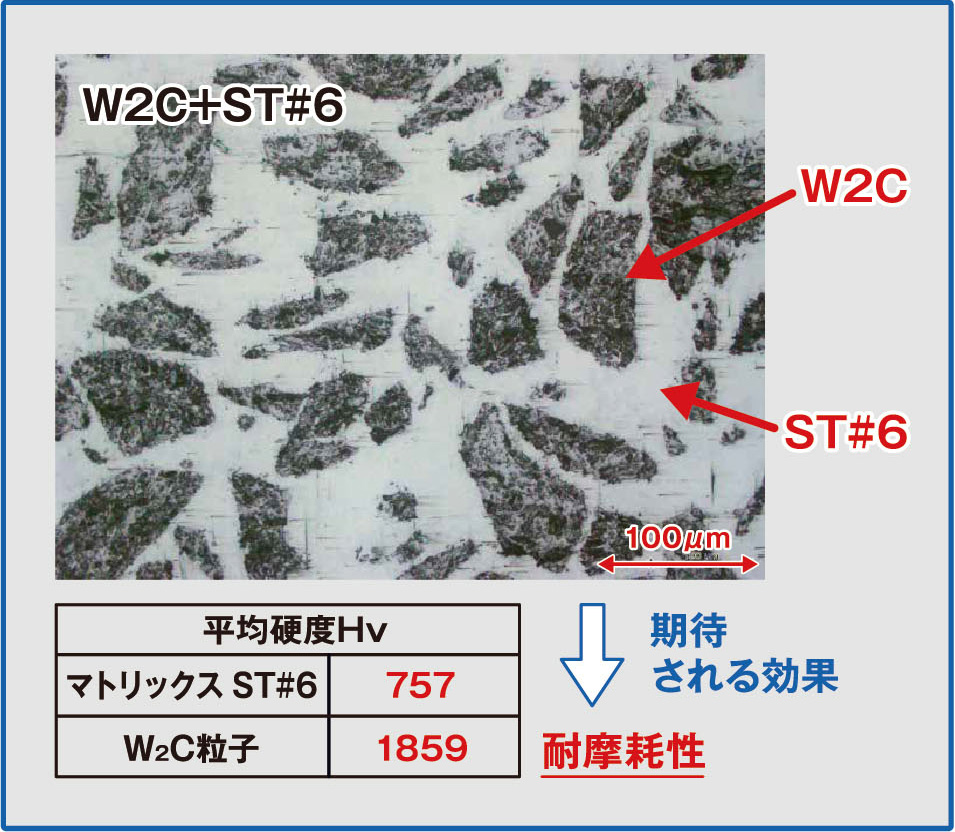

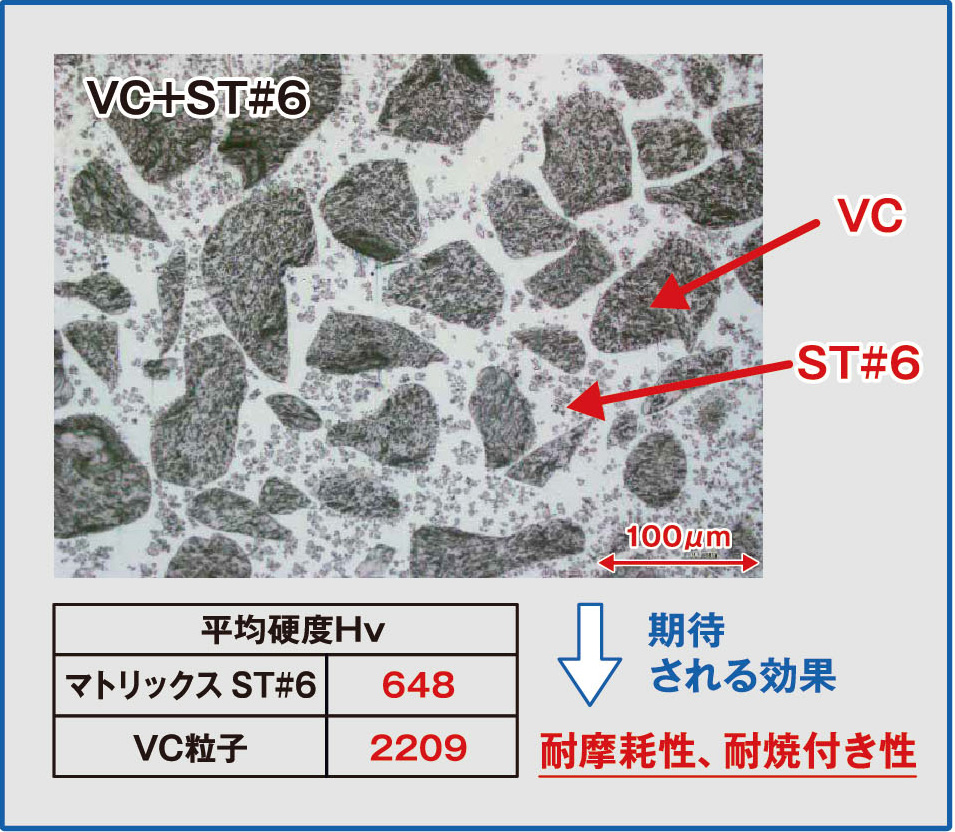

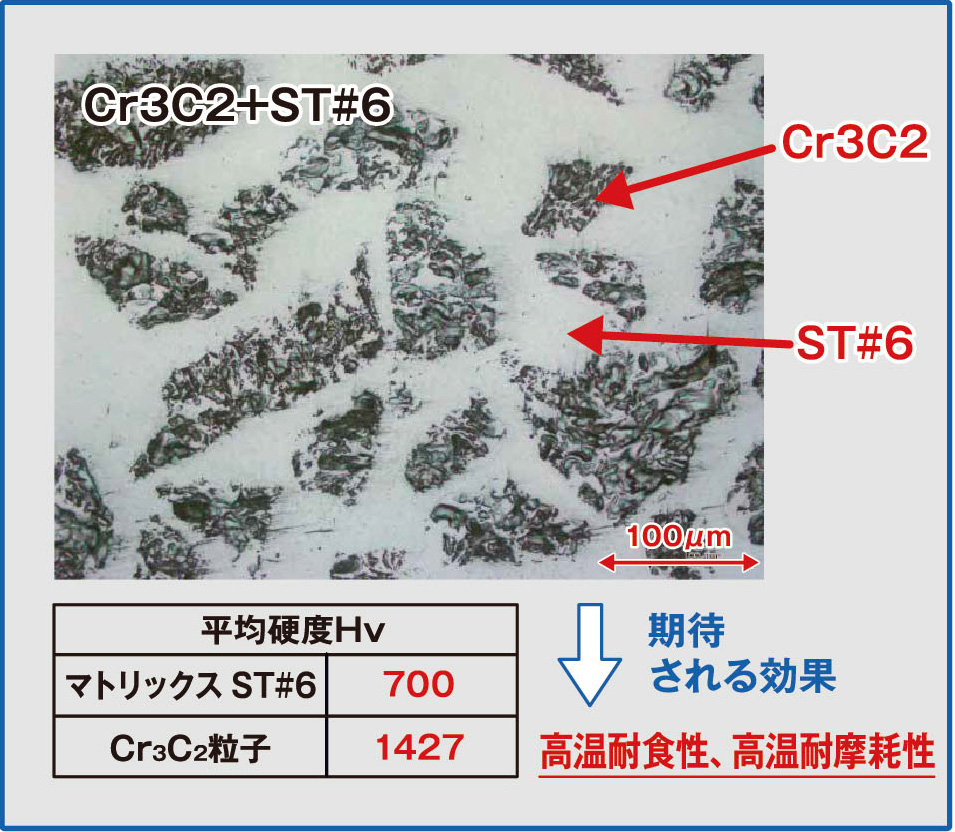

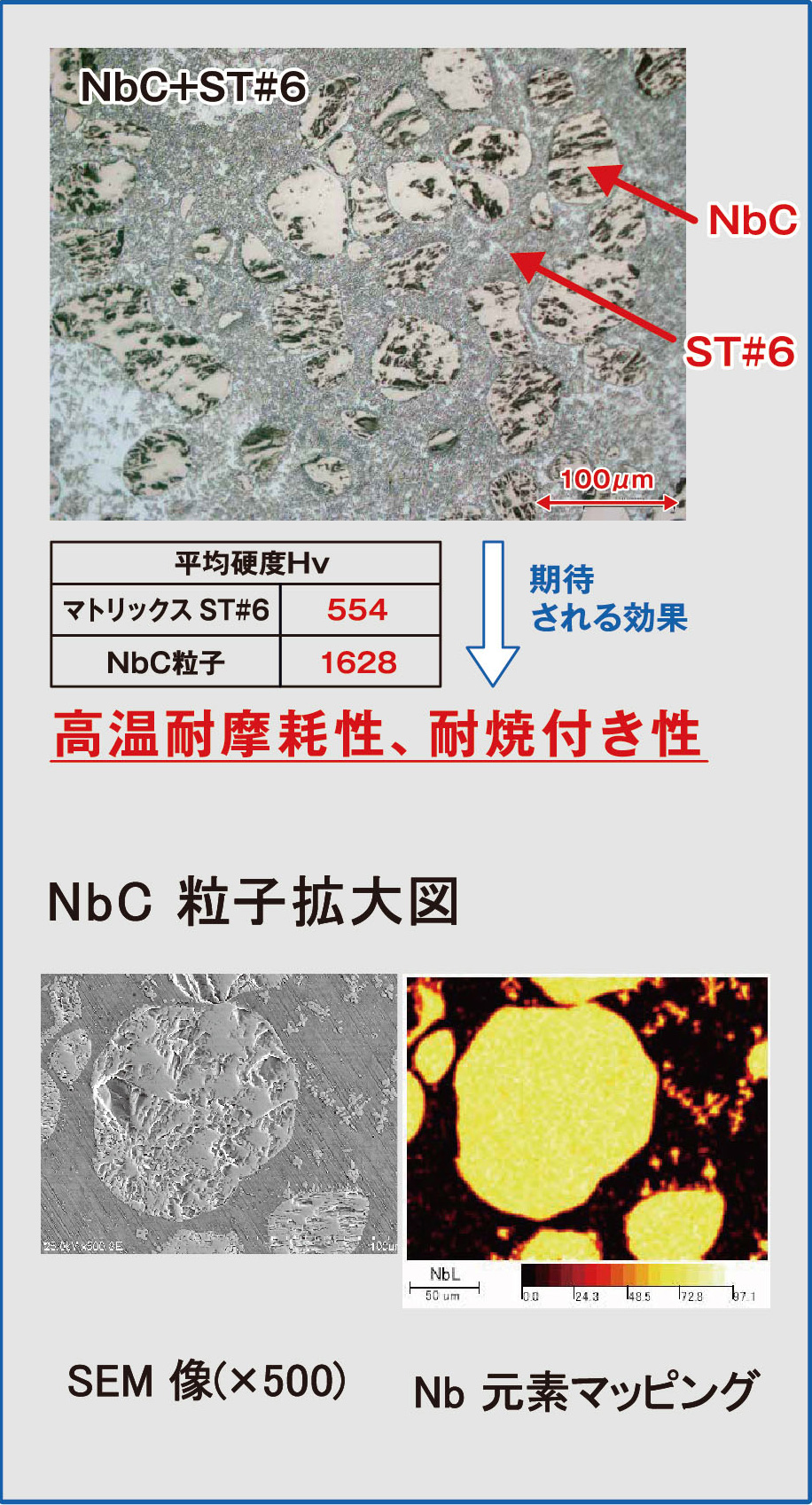

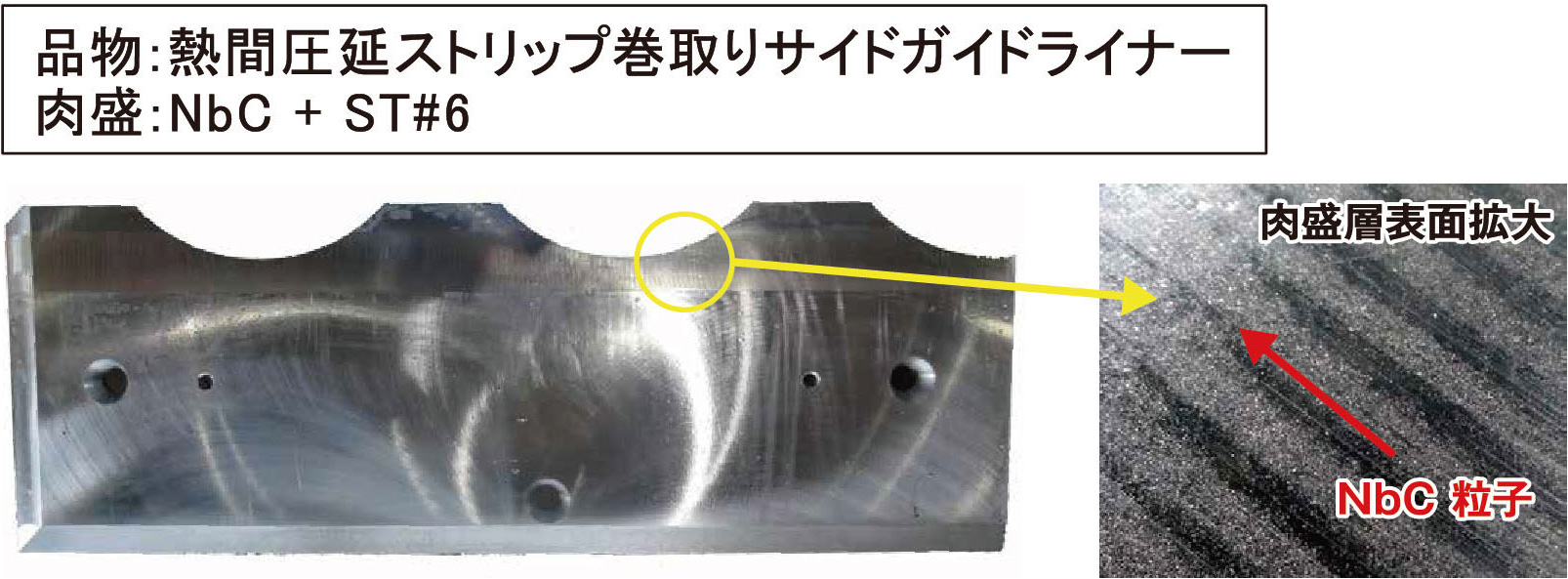

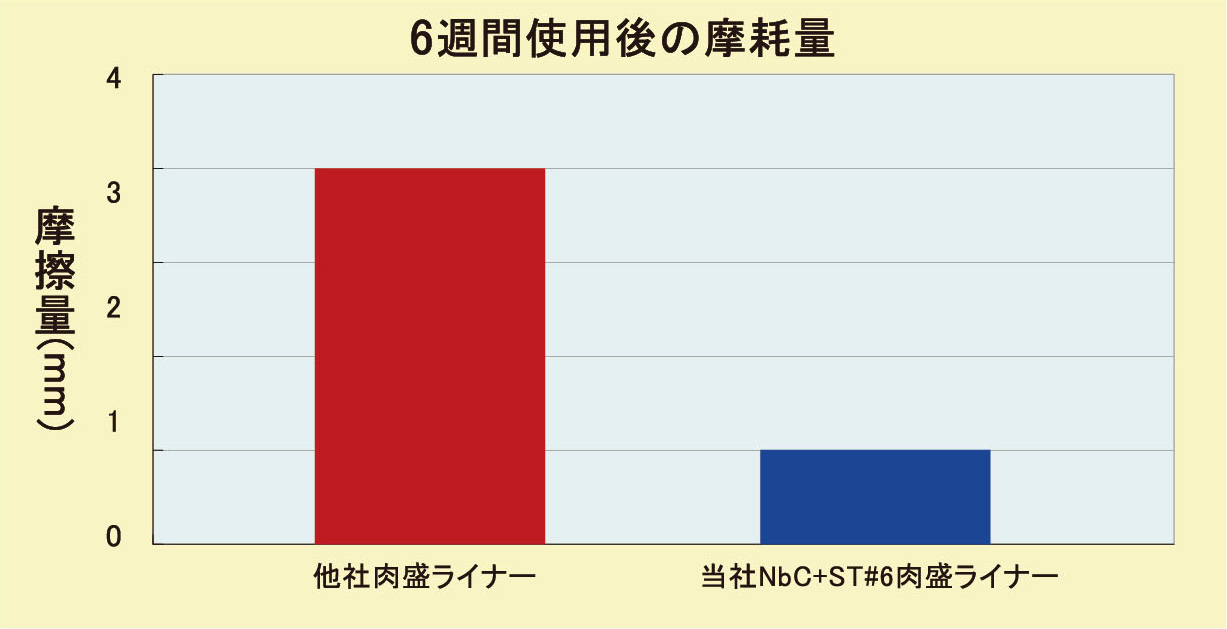

高付加価値、コンポジットレーザ肉盛

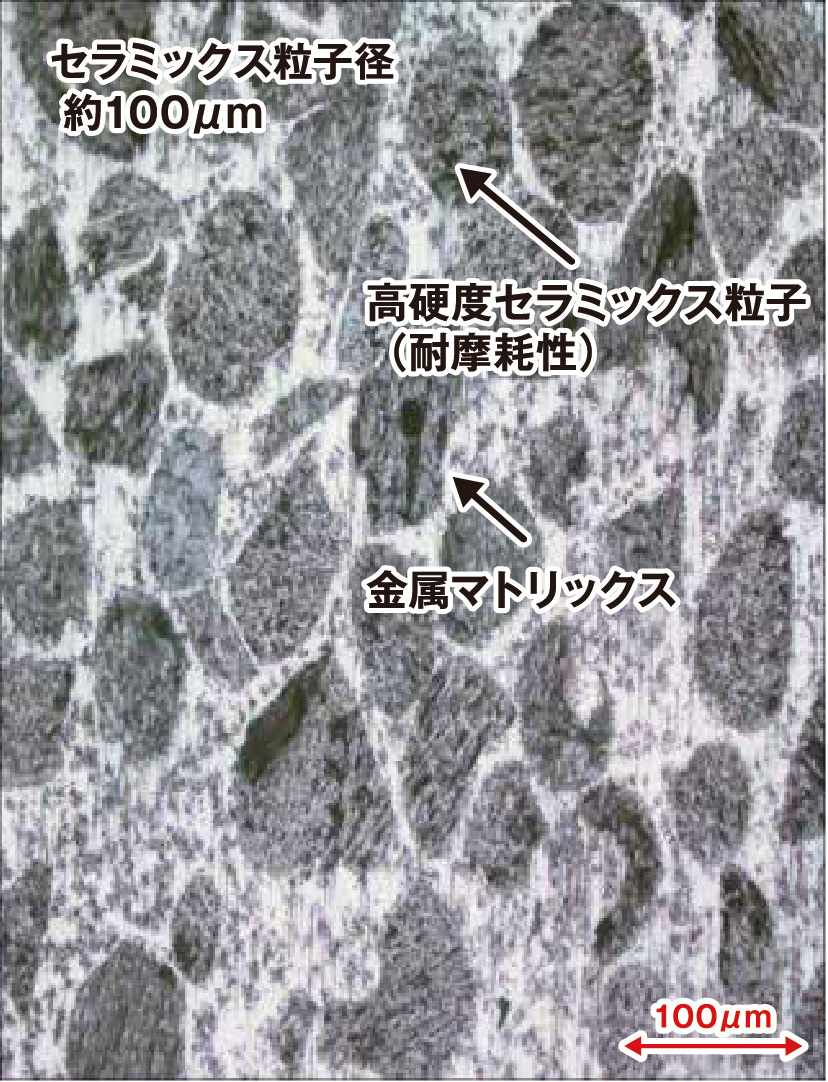

セラミックス粒子コンポジットレーザ肉盛

低希釈

微細肉盛

セラミックス粒子コンポジットレーザ肉盛とは?

従来の溶接法より低温度域にて溶接することのできるレーザを用いることで、セラミックス粒子を溶融させず粒子の形状を

維持したまま、肉盛層内部に複合する肉盛溶接法。

維持したまま、肉盛層内部に複合する肉盛溶接法。

特徴

①セラミックス粒子、金属マトリックスが用途・目的に合わせてそれぞれ選択可能

②セラミックス粒子が未溶融のため、セラミックス・金属の物性値を併せ持った肉盛層が得られる

実施例

施工例

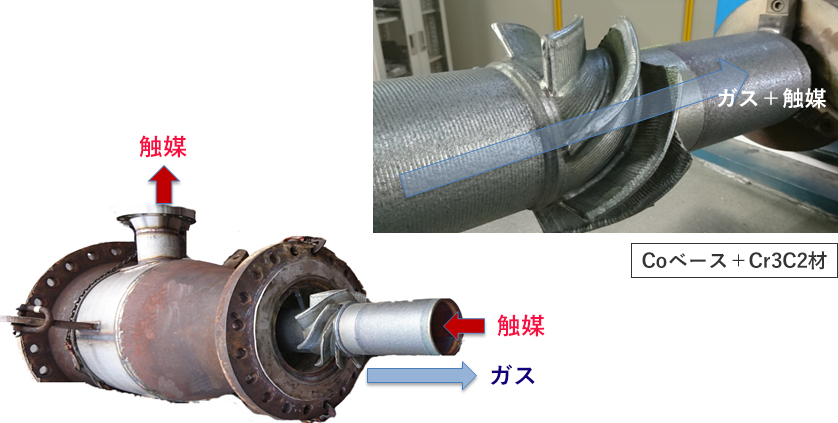

石油精製プラントで高温のガス+触媒を分解するスワールベンに当社レーザコンポジット肉盛材が

採用されています

採用されています

製品事例1

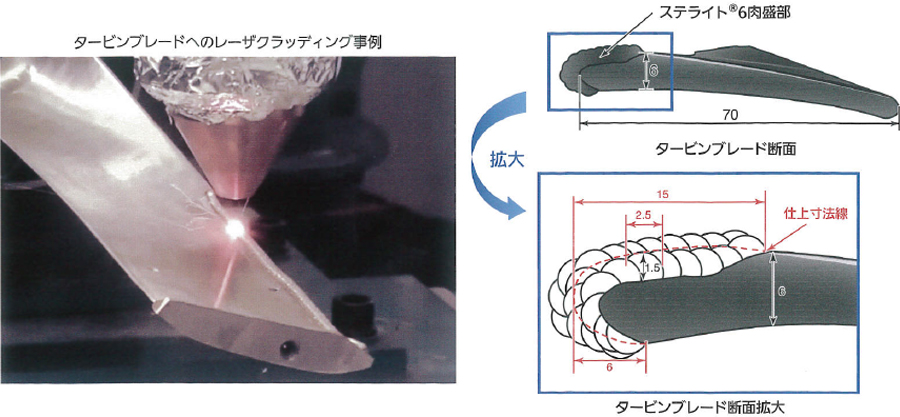

タービンブレードへの施工事例

微細肉盛

低歪

最小1mmビームで薄い・細い母体でも肉盛が可能。複雑な3D形状に対応致します!!

製品事例2

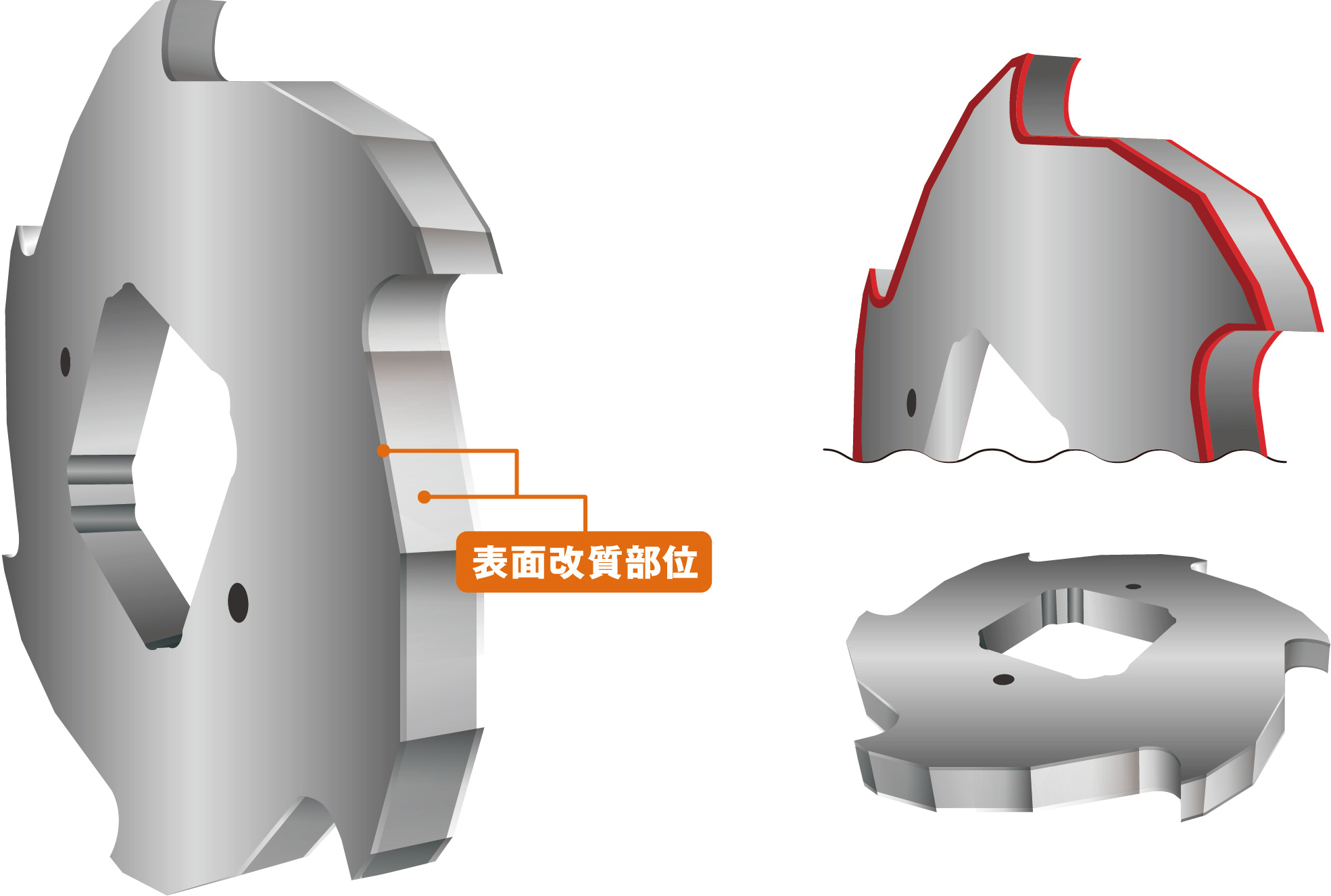

レーザ肉盛表面改質による耐摩耗工業刃物

この技術のねらい

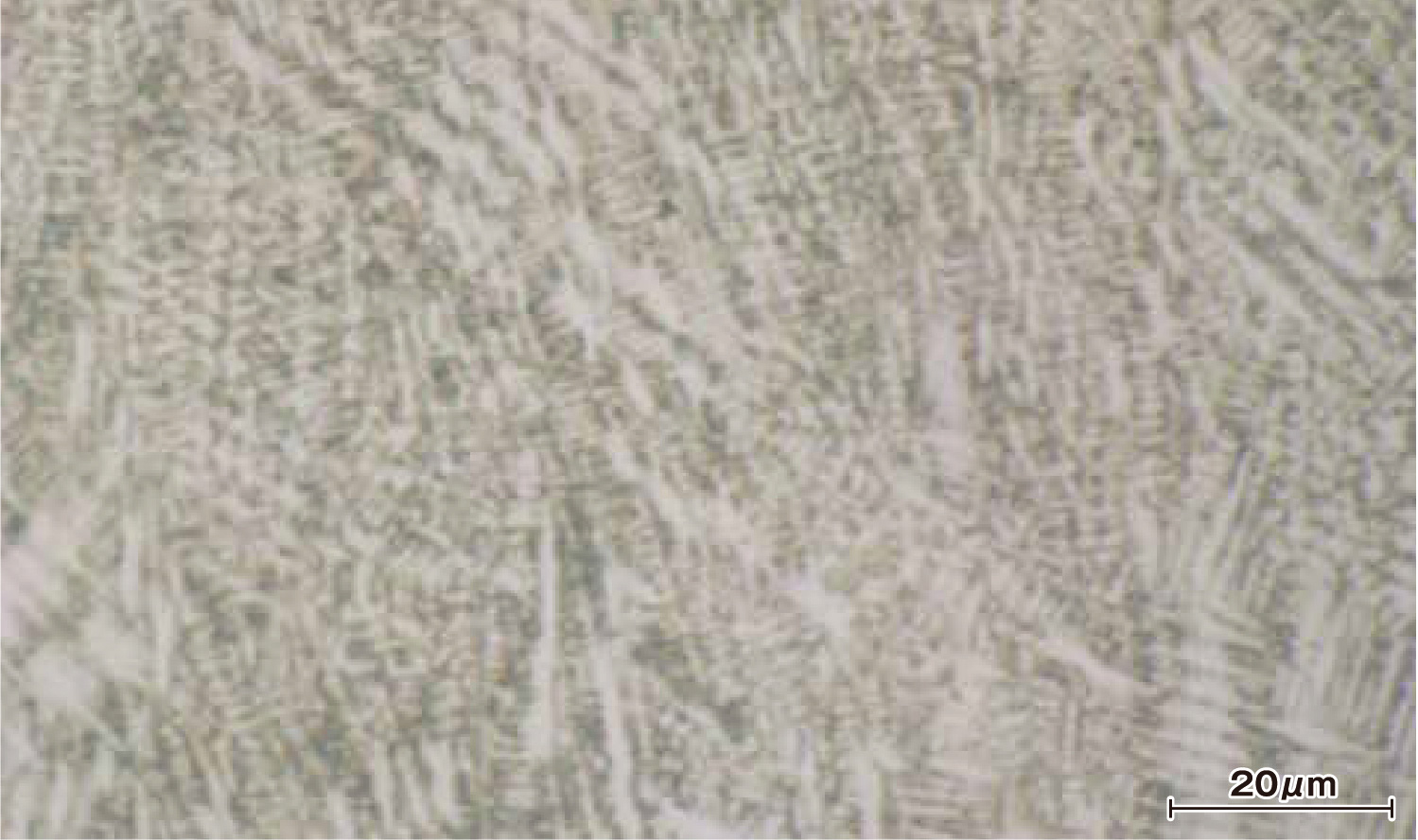

激しい摩耗環境に曝される工業用刃物は、耐摩耗性・耐衝撃性が重要物性です。

本品は、金属に比べて非常に高硬度なセラミックス粒子を高密度に複合分散したレーザ肉盛層を刃先近傍に付与することで

特に耐摩耗性を期待できる工業用刃物です。

さらに肉盛層中の金属マトリックスを適材適所選択することで耐衝撃性や耐食性が必要な環境に対しても対応可能です。

本品は、金属に比べて非常に高硬度なセラミックス粒子を高密度に複合分散したレーザ肉盛層を刃先近傍に付与することで

特に耐摩耗性を期待できる工業用刃物です。

さらに肉盛層中の金属マトリックスを適材適所選択することで耐衝撃性や耐食性が必要な環境に対しても対応可能です。

レーザ肉盛層の拡大観察像

| 材質 | 期待される効果 |

|---|---|

| ステンレス | 耐衝撃性、耐食性 |

| ニッケル合金 | 耐衝撃性、耐食性 |

| コバルト合金 | 耐摩耗性、耐食性 |

製品事例3

セラミック粒子コンポジットレーザ肉盛

セラミック粒子コンポジットレーザ肉盛とは?

従来の溶接法より低温度域にて溶接することのできるレーザを用いることで、セラミックス粒子を溶融させず粒子の形状を

維持したまま、肉盛層内部に複合する肉盛溶接法。

維持したまま、肉盛層内部に複合する肉盛溶接法。

特徴

①セラミックス粒子、金属マトリックスが用途・目的に合わせてそれぞれ選択可能

②セラミックス粒子が未溶接のため、セラミックス・金属の物性値を併せ持った肉盛層が得られる